Concreta, azienda toscana famosa per la produzione di cucine, ha intrapreso da poco più di due mesi un progetto di trasformazione del processo di delivery. Una grande soddisfazione per la reazione interna, oltre che per i primi ottimi risultati in termini di produttività.

Concreta, società produttrice di cucine per la grande distribuzione del mobile e non solo, a luglio ha avviato un progetto di Delivery Overall Transformation, per migliorare i propri processi logistico-produttivi.

L’azienda toscana ha come obiettivo la riduzione dei tempi di evasione degli ordini, dal momento del loro arrivo fino alla spedizione della cucina completa. Analizzate le cause, principalmente dovute alla presenza di elevate scorte tra le operazioni, che si traducevano in importanti sprechi di tempo necessario alla ricerca delle parti, sono state proposte e rudimentalmente testate alcune contromisure con lo scopo di verificarne l’efficacia.

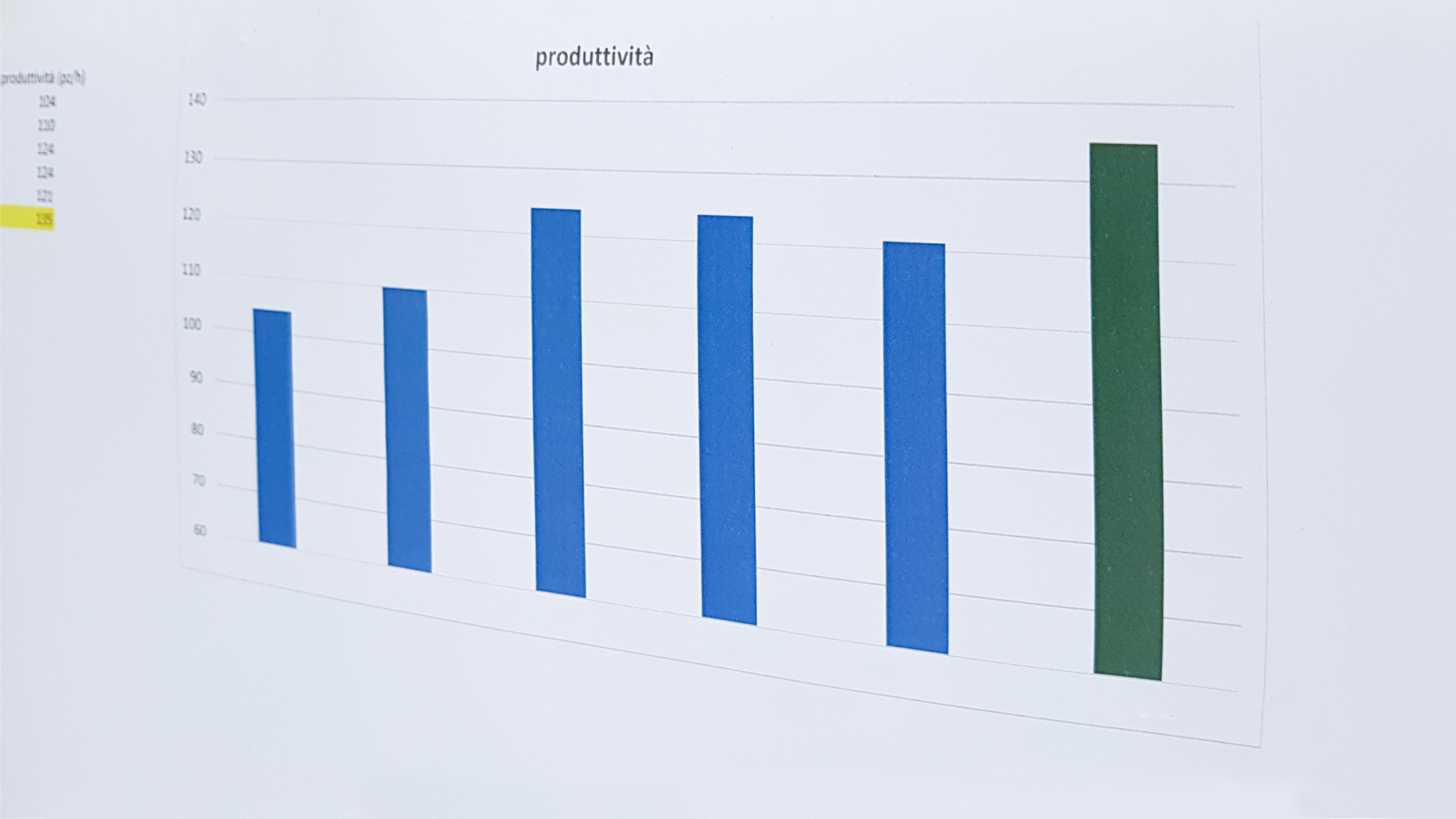

I risultati sono arrivati subito. Grazie a una riorganizzazione dei flussi e all’applicazione di tecniche e strumenti legate al principio lean del collegamento alla domanda, Concreta è riuscita a livellare la produzione e ha incrementato la produttività dell’8,5% grazie al numero di pezzi che arrivano nella sequenza corretta, con un aumento del 23% nel numero di cucine assemblate senza attività di ricerca delle parti da montare. In aggiunta a questi risultati, l’adozione del Pull Kanban con alcuni fornitori di articoli ad alta rotazione ne ha permesso la riduzione della giacenza media del 45%.

Coinvolgimento degli operatori delle linee di assemblaggio

Un aspetto molto appagante di questi primi sviluppi è stata l’accoglienza della metodologia lean da parte degli operatori, che oltre ad applicare quanto spiegato e percepire fin da subito un miglioramento nel proprio lavoro, hanno iniziato a portare nuove idee.

La riduzione del tempo richiesto dalle lavorazioni ha, infatti, permesso alle persone di sfruttare la propria creatività, proponendo alternative in grado di semplificare le lavorazioni, velocizzare il flusso e ridurre ulteriori sprechi.

Agnese, operatrice particolarmente sensibile alle tematiche lean, ha spiegato in maniera semplice e chiara questo concetto: “Non ha senso che corra. Quando l’operatore della fase successiva alla mia ha ciò che gli serve, io devo rallentare, per permettergli di produrre di più. Se io spingo più pezzi del necessario, lui rischia di bloccarsi per cercare ciò che gli serve, invece di richiedere e trovare subito solo i pezzi di cui ha bisogno.”