auxiell®

¿Qué es exactamente Jidoka?

Jidoka es un término comúnmente utilizado en las compañías de manufactura, y hasta el día de hoy es ampliamente considerado uno de los pilares del Sistema de Producción Toyota, y si están de acuerdo, otro es Just in Time (JIT). Sin embargo, aunque la palabra jidoka se usa a menudo para impresionar a otros, las ideas detrás de ella se encuentran con mucha menos frecuencia fuera de Toyota. Todo esto es porque cada uno de nosotros tenemos nuestras propias interpretaciones. Espero que aquí quede un poco mas claro que es JIDOKA.

Origen de la palabra JIDOKA

Jidoka (también escrito jidouka o jidohka) es una palabra japonesa modificada por Toyota. La palabra original era 自動化 (al pronunciar jidōka alargamos la “o”) que significa automatización.

Significado de los KANJI: 自動化

自 para uno mismo

動 por movimiento, cambio, confusión

化 la acción de hacer algo.

Tal cambiar el kanji de en medio la palabra cambia (este 動 a 働 ). El nuevo kanji significa trabajo o trabajo. Este kanji tiene dos trazos más a la izquierda, un llamado radical, que representa 人 para humanos o personas.

La nueva palabra 自 働 化 también se pronuncia jidōka y, lo suficientemente confuso, es traducida por la mayoría de los diccionarios también como “automatización”. Sin embargo, el significado en Toyota es bastante diferente y está muy lejos de “automatización”. La palabra comúnmente utilizada para jidoka es la autonomía, basada en la autonomía y la automatización. Otros lo llaman automatización inteligente, y nuevamente otros lo describen como automatización con un toque humano (recuerde el carácter adicional 人 se relaciona con el factor humano).

¿Qué es jidoka?

Jidoka puede definirse de manera diferente. Puede ser un stop automático del proceso en caso de irregularidades, manejo de máquinas múltiples con máquinas semiautomáticas, automatización parcial o la automatización de trabajos peligrosos, exigentes y sucios. Jidoka significa que un proceso se detiene automáticamente si hay alguna irregularidad. Posteriormente, si es posible, debemos de eliminar la razón del paro.

Problemas de calidad

Pueden suceder un par de cosas, si en la cadena de valor se presentan problemas.

La parte defectuosa continúa siendo procesada y se agrega valor a un producto defectuoso que puede ser desechado. Si construye un motor completo donde él cilindro está desalineado, tira el motor completo y no solo el bloque del motor. Incluso si el producto se puede recuperar, cuanto más trabajo se haya realizado después del defecto, más esfuerzo se necesitará para solucionar el problema. Si el motor defectuoso ya está en el automóvil, es posible que se necesite mucho trabajo para quitar el motor nuevamente y repararlo. La demora entre la causa del problema y la detección del problema puede conducir a muchos más problemas defectuosos porque el problema no se identifica desde el principio. Si su máquina herramienta está desalineada, todas las piezas producidas desde el primer defecto tendrán el mismo defecto. En resumen, detener el proceso desde el principio reduce los costos de seguimiento de los defectos y permite una solución más fácil del problema.

Problemas de proceso

Un poco desgastado …

También puede haber problemas con el proceso que pueden no conducir a problemas de calidad, o al menos no de inmediato. En este caso, el proceso también debería detenerse. Por ejemplo, si la máquina se sobrecalienta, debe detenerse e investigarse. Incluso si la calidad de las piezas sigue siendo buena, una máquina de sobrecalentamiento puede ocasionar piezas defectuosas, averías de la máquina o, lo peor de todo, lesiones. En el último caso, no obtiene ninguna pieza, sino un retraso prolongado y una factura de reparación potencialmente significativa, así como podría ser , un colaborador lesionado.

Problemas de suministro de material

Su sistema ERP le dijo que las piezas que necesita estarían allí, pero lo siento, no lo están.

Otro ejemplo común para que un proceso se detenga aunque no haya impacto en la calidad es llenar el suministro de material para el proceso o configurar una nueva pieza. Esto también puede verse como una anomalía, ya que el proceso no funciona normalmente, sino que se está preparando. Por supuesto, si necesita detener el proceso para una configuración, debe detenerlo.

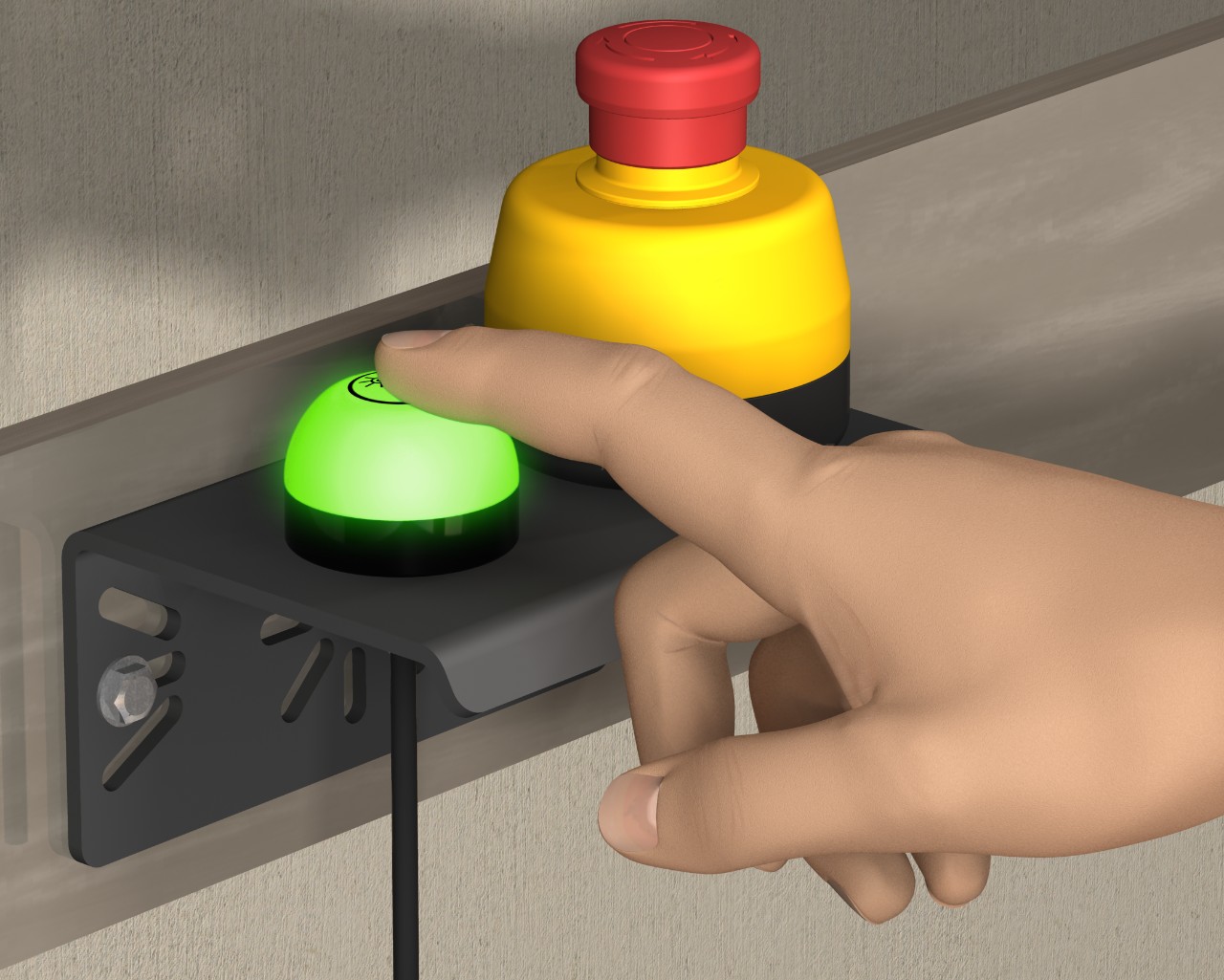

Hacerlo automáticamente

Todos creemos que “detener el proceso solo si hay problemas” debería suceder automáticamente. Tener un supervisor encargado de la máquina es a la vez exigente y propenso a errores. Por ejemplo, sí tiene que inspeccionar personal y manualmente cada parte para detectar incluso un tipo de defecto de calidad, en poco tiempo dejara de identificar los detalles. Incluso si una de cada cien partes tiene este defecto, el trabajo se volvería realmente aburrido muy rápido. Y la mayoría de las tasas de defectos están muy, muy por debajo del 1%. Por lo tanto, para jidoka es muy importante tener una parada automática para cualquier tipo de anormalidad, desde problemas de calidad hasta problemas con la máquina y la falta de material. Si la máquina continuara con esta anormalidad, los costos en el futuro se multiplicarían. Como tal, jidoka recurre a herramientas como el poka yoke, aunque el poka yoke está más orientado al trabajo manual, y más. Si nosotros hiciéramos esta “parada” como parte de proceso, seguramente entenderemos que ahí esta la base del JIDOKA.

¡Arréglalo!

Detener el proceso es la clave de jidoka. Sin embargo, no se detiene allí. Naturalmente, después de que el proceso se detenga, debe enfocarse en hacer que vuelva a funcionar correctamente. Por lo tanto, el problema en cuestión necesita ser resuelto. Si es un problema de calidad, corríjalo. Si la máquina tiene problemas, quizás realice tareas de mantenimiento. Y si la máquina se detuvo por falta de material, reponga el material. Esta solución no necesariamente tiene que ser permanente. Sin embargo, si puede obtener una solución permanente, ¡incluso mejor!

En resumen, el punto principal de jidoka es detener el proceso si hay anormalidades, y luego volver a controlar su proceso. Opcionalmente, puede intentar evitar que el problema vuelva a ocurrir si es posible. También tenga en cuenta que la parada solo se realiza para evitar problemas más grandes aguas abajo y también para resaltar el problema, lo que hace que sea más probable que se solucione.

Todo esto suena riguroso y desalentador. Pero, dentro de su empresa, usted puede tener más problemas de los que puede solucionar. Esto es una practica de muchas empresas.

“Ayudamos a las empresas a ser ejemplo, a través del ejemplo”