08

Portfolio

Marcolin Covering

Intro

Dalla riorganizzazione del primo plant produttivo all'efficientamento di tutti i macro-processi dell'organizzazione

Settore

Fabbricazione di coperture per il trasporto e tendocoperture per eventi

Sede

Pordenone, Italia

La sfida di Marcolin Covering era duplice: ridisegnare il layout e, in generale, migliorare le performance produttive.

L'aumento sostanziale dei volumi di vendita registrato nel 2019 aveva portato a una dilatazione dei tempi di consegna e di spedizione. Era quindi necessario per l'azienda intervenire per riallinearsi alle tempistiche richieste dal mercato. L'acquisto di un secondo plant produttivo e la definizione del relativo layout, inoltre, aveva portato alla generazione di stress e conflitti tra le funzioni. A complicare ulteriormente la situazione l'imminente arrivo di un macchinario da collocare in posizione definitiva entro un mese. Da questo bisogno nasce il primo contatto con il team auxiell: la progettazione del nuovo layout non è altro che la stesura dei processi che si vogliono ottenere. Prima vanno disegnati i processi e poi viene definito il layout. Posizionato correttamente il nuovo layout nei tempi previsti, il lead time è passato da 10 a 5 giorni lavorativi e la puntualità è aumentata del 19%.

Forti dei risultati ottenuti nel Delivery, in ambito Demand con il team Marcolin abbiamo poi lavorato per ingegnerizzare e standardizzare il processo di vendita rendendolo misurabile e controllabile al fine di incrementare le performance. L'obiettivo finale era quello di renderlo più efficace ed efficiente ma anche scalabile per supportare la crescita aziendale.

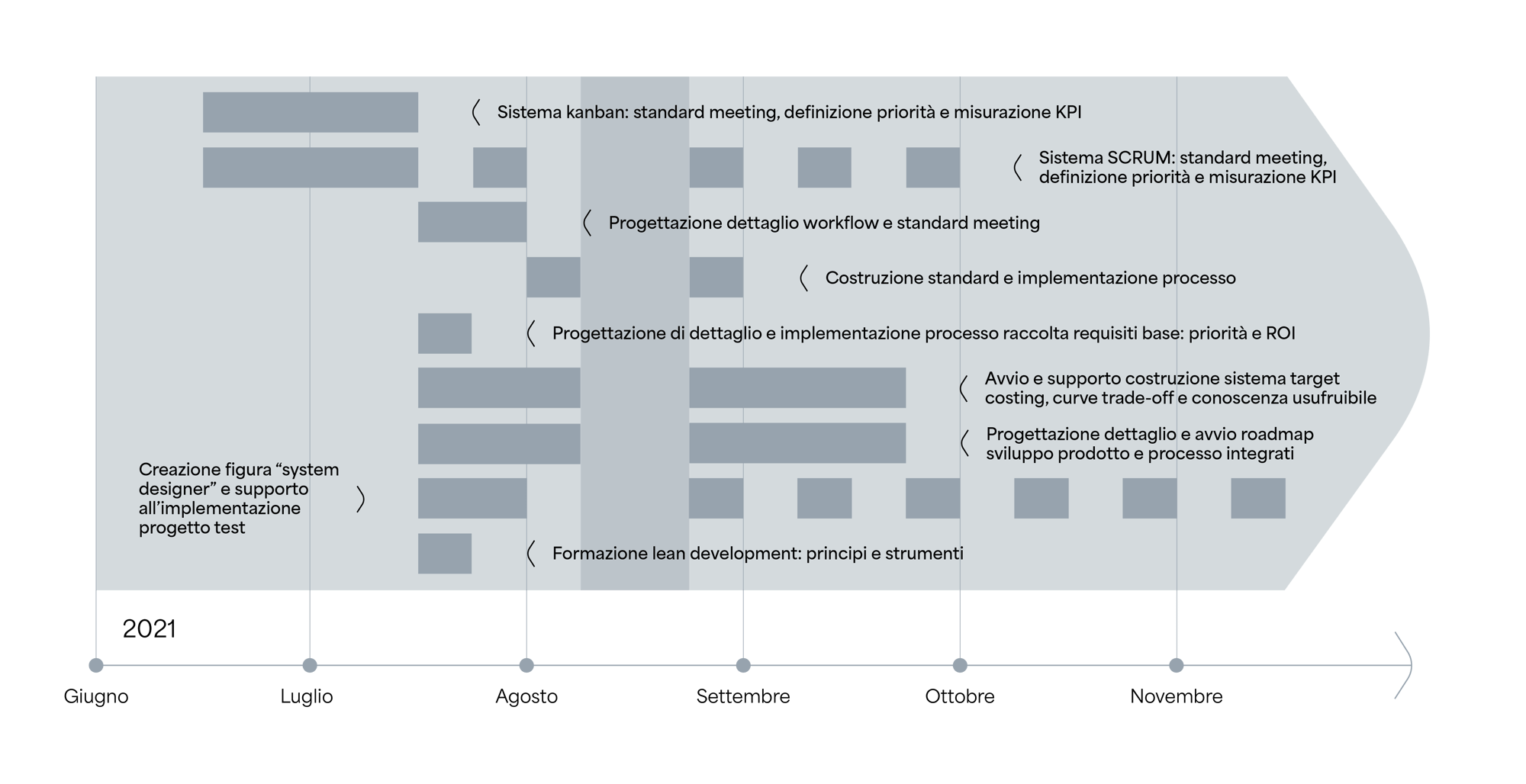

Nel macro-processo di Development, invece, con il team Marcolin Covering abbiamo lavorato per velocizzare il processo di sviluppo prodotto al fine di adeguarlo alla velocità richiesta dal mercato e aumentare l'efficacia delle innovazioni introdotte sul mercato.

Dopo aver lavorato singolarmente sui macro-processi di Delivery, Demand e Development mancava un allineamento tra tutti: erano stati creati tre "motori" ben funzionanti ma non comunicanti efficientemente. Il progetto in ambito Deployment aveva quindi l'obiettivo di terminare la trasformazione lean, allineare i processi alla strategia e diffondere a tutti i livelli dell'organizzazione la cultura dell'innovazione e del miglioramento continuo.

Performance Raggiunte

0

Lead time di produzione

0

puntualità sulla consegna

0

ordini incompleti

(che richiedevano spedizioni extra)

0

fatturato in 6 anni

Federica Sartor

CEO - Marcolin Covering

Genes Della Libera

Delivery Manager - Marcolin Covering

Massimiliano Colussi

Development Manager - Marcolin Covering

Alessio Giusti

Demand Manager - Marcolin Covering

Vuoi migliorare le performance della tua azienda?

Storia

azienda

1968

Marcolin Covering nasce nel 1968 a Pordenone ove è tuttora dislocata con tre stabilimenti produttivi e si specializza nella lavorazione del PVC, un tessuto tecnico con il quale si può realizzare un'ampia gamma di prodotti. Nel corso degli anni aggiunge anche la produzione interna di componentistica meccanica per realizzare prodotti sempre più complessi.

Nel 2019 l'azienda ha intrapreso la trasformazione dei propri processi in ottica lean e agile management, apportando significativi risultati in termini di riduzione dei tempi di consegna e dei costi e di miglioramento della qualità. Il progetto ha coinvolto tutti i collaboratori in azienda mettendo al centro dei processi i valori aziendali.

Oggi

Il processo di Ricerca e Sviluppo ha permesso all'azienda di essere oggi la prima azienda nel settore delle coperture per veicoli industriali in termini di innovazione di prodotto e processo con una serie di brevetti in tutta Europa. Il core business aziendale è la progettazione, vendita e installazione di coperture per il trasporto per il mercato europeo. Altro settore importante, poi, è il noleggio e vendita di tendocoperture modulari e accessori per eventi pubblici e privati, la logistica, l'industria e lo sport.

Dipendenti

0Fatturato (2023)

0EBITDA (2023)

0

La sfida di Marcolin Covering

La sfida di Marcolin Covering era duplice: ridisegnare il layout e, in generale, migliorare le performance produttive.

Il punto di partenza

La trasformazione del primo macro-processo: Delivery

2019

Anno avvio collaborazione

con auxiell

Fine

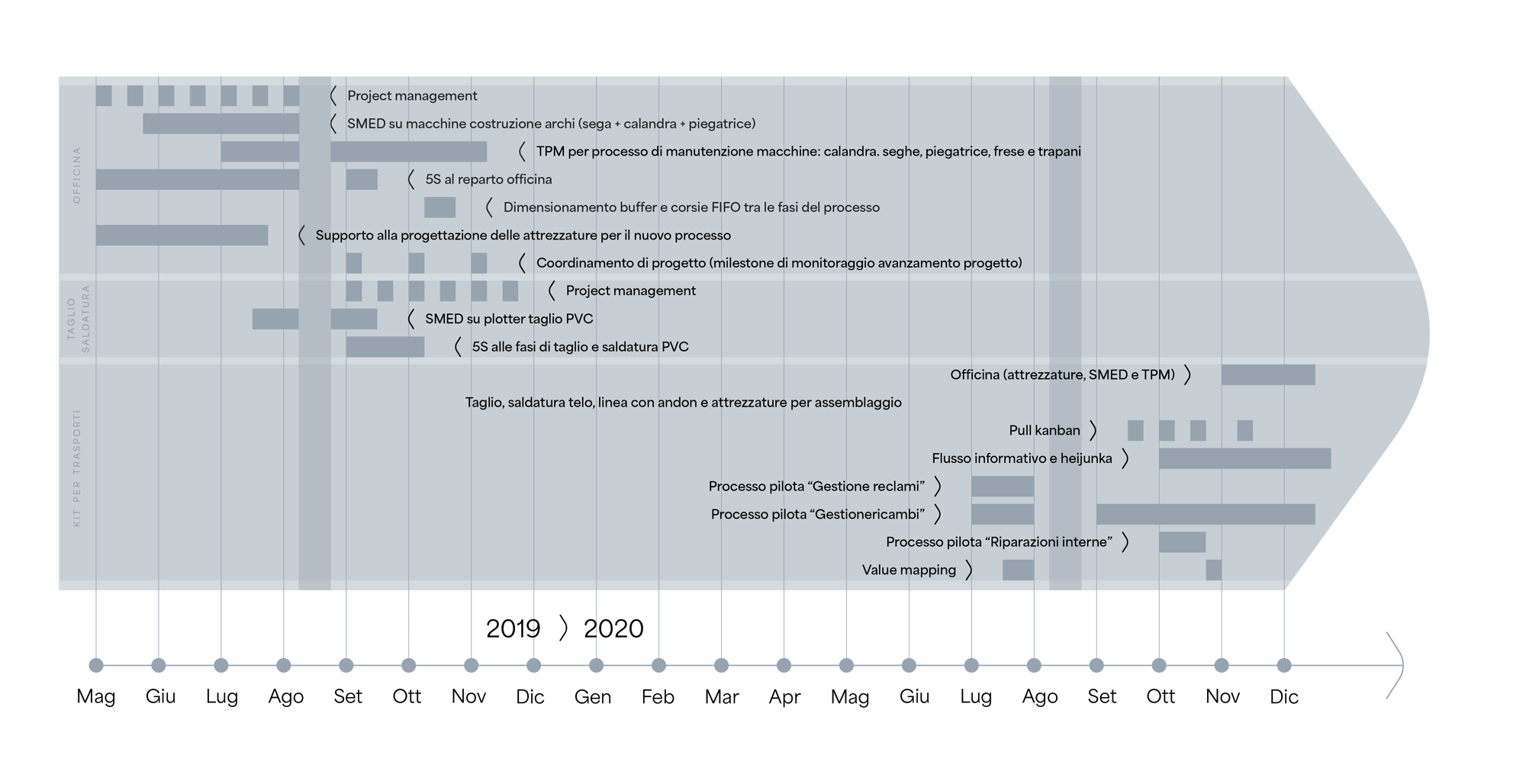

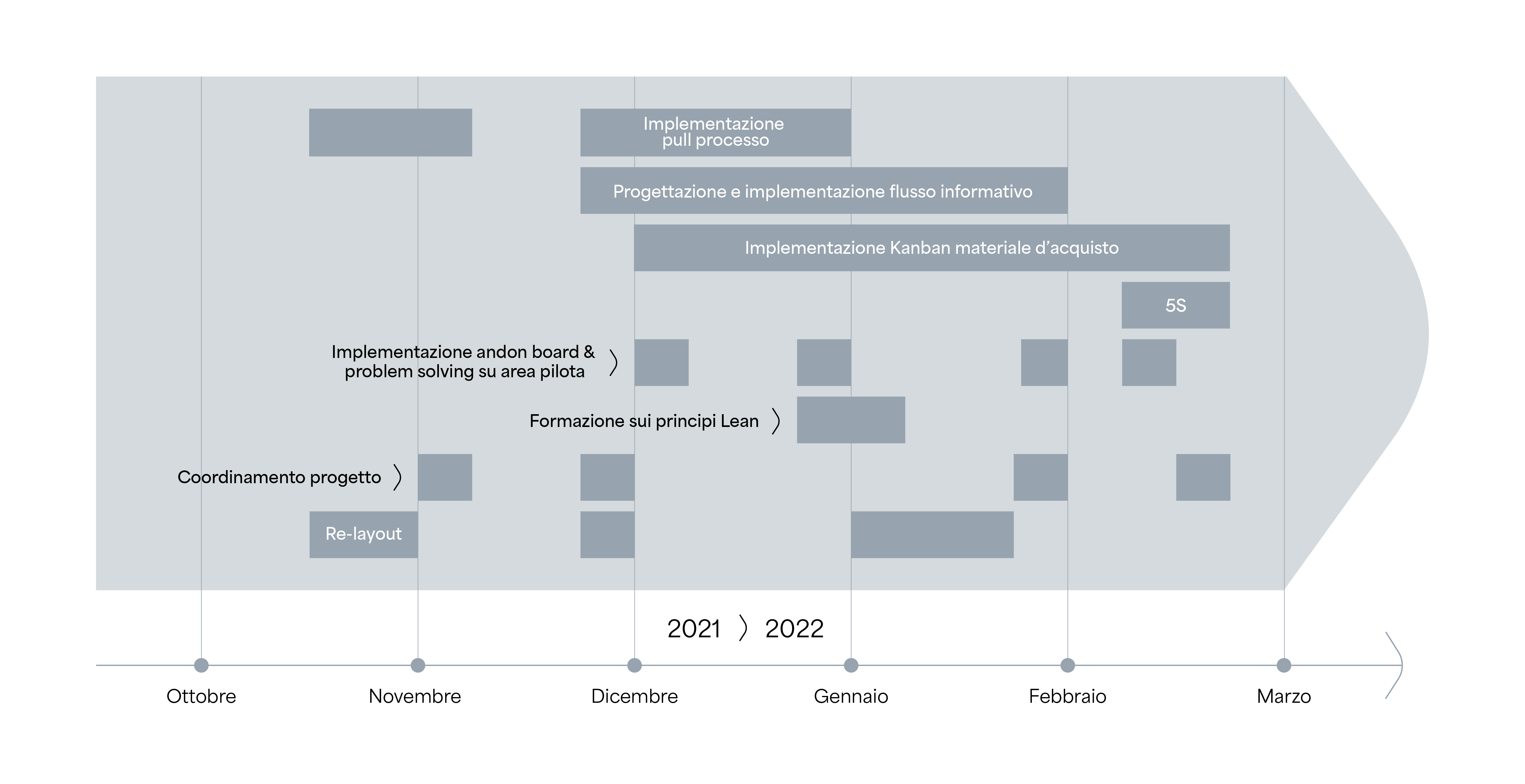

Con Marcolin Covering - nel progettare il layout del nuovo plant - abbiamo lavorato contemporaneamente su tutto il macro-processo Delivery.

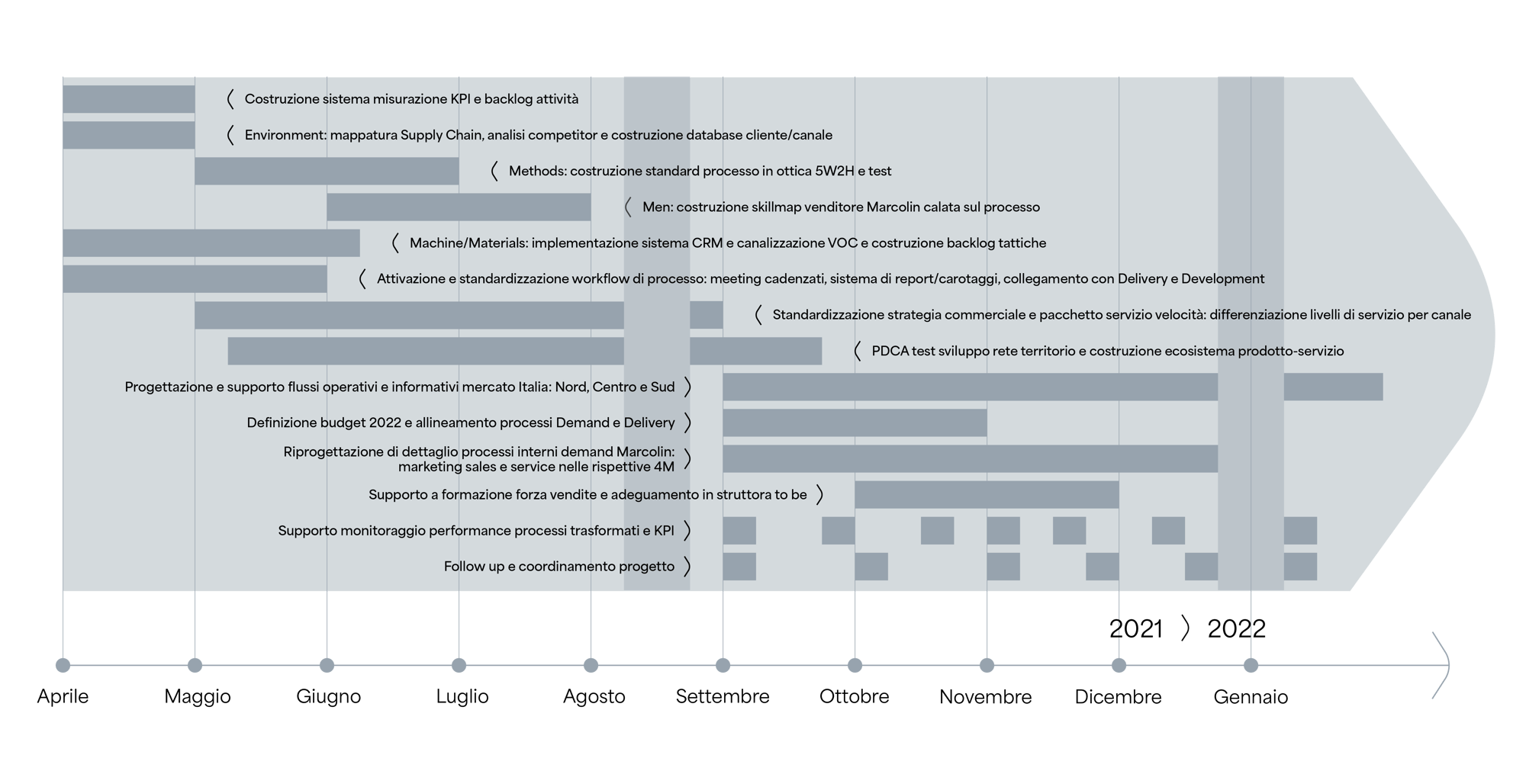

Dopo aver lavorato nel Delivery, con il team Marcolin Covering abbiamo spostato il focus sul macro-processo di Demand che comprende vendita e gestione della domanda. Nello specifico abbiamo rivisto il processo di vendita per efficientarlo al fine di colmare la capacità produttiva liberata in precedenza. Inoltre, il progetto aveva l'obiettivo di raccogliere i bisogni del cliente per trasferire al team R&D le conoscenze necessarie a sviluppare prodotti che rispondessero correttamente alle loro necessità.

Dopo aver lavorato nell'efficientamento dei processi di Delivery, Demand e Development, con il team Marcolin Covering abbiamo intrapreso un progetto sul macro-processo di Development che comprende lo sviluppo di nuovi prodotti e modifica degli stessi.

Dopo aver lavorato nell'efficientamento dei processi di Delivery, Demand e Development, con il team Marcolin Covering abbiamo intrapreso un progetto sul macro-processo di Deployment che comprende la traduzione delle strategie in attività coordinate tra loro.

Dalla riorganizzazione del layout alla trasformazione dei processi

Un percorso integrato su Delivery, Demand, Development e Deployment per aumentare performance, controllo e coerenza strategica

Il percorso con Marcolin Covering è partito dal ridisegno del layout produttivo per gestire l’aumento dei volumi e l’ampliamento degli spazi. L’intervento in ambito Delivery ha permesso di dimezzare il lead time e aumentare la puntualità del 19%. A seguire, in area Demand, è stato standardizzato il processo commerciale per renderlo misurabile, controllabile e scalabile. Nel Development il focus è stato sull’accelerare lo sviluppo prodotto e aumentare l’impatto dell’innovazione. Il progetto si è concluso con il Deployment, integrando i tre ambiti e allineando i processi alla strategia aziendale, diffondendo la cultura del miglioramento continuo.

SCAN

Lean Gap Analysis® in Delivery

Per analizzare lo stato corrente dei processi il team auxiell-Marcolin Covering si è impegnato nella Lean Gap Analysis®. In questa prima fase il team ha lavorato per “fotografare” lo stato corrente del processo produttivo - dal momento dell’arrivo dell’ordine fino alla spedizione del prodotto al cliente.

Lean Gap Analysis®

Fase indispensabile per misurare e analizzare i processi attuali e definire i gap tra lo stato attuale e quello desiderato. In questa prima fase si va a “fotografare” lo stato corrente dei processi in termini di quantificazione degli sprechi, individuazione di eventuali problematiche e opportunità di miglioramento, nonché di tempificazione di tutte le fasi. Avere una visione chiara delle performance del processo è necessario per individuare le più corrette contromisure volte a rimuovere la causa radice del problema e progettare, in ottica futura, le attività da fare – e su quali KPI misurarsi – per efficientarlo.

I gap emersi

01

Elevato sforzo di gestione e pianificazione delle attività dei singoli reparti

Il processo produttivo era inizialmente gestito "per reparti". I responsabili delle varie aree investivano molto tempo per coordinare le attività, assegnate alle persone focalizzandosi solo sull'efficienza puntuale della singola fase del processo.

02

Movimentazioni eccessive tra le fasi

La logica di organizzazione "per reparti" del processo produttivo necessitava di numerose movimentazioni e trasporti dei materiali tra le fasi.

03

Indisponibilità di sufficiente spazio in magazzino

La sovrapproduzione di semilavorati generava scorte e occupava spazio potenzialmente recuperabile.

04

Sovrapproduzione in previsione di manutenzioni straordinarie dei macchinari

I macchinari, soggetti talvolta a guasti e malfunzionamenti, non garantivano lo scorrere del flusso produttivo. Tale discontinuità veniva colmata con la sovrapproduzione e la creazione di scorte.

05

Frequenti ripianificazioni per subentro di urgenze

Nonostante gli ordini necessitassero di tempi di consegna differenti, venivano gestiti allo stesso modo e questo generava urgenze e ritardi nella produzione.

PLAN

Lean RoadMap® in Delivery

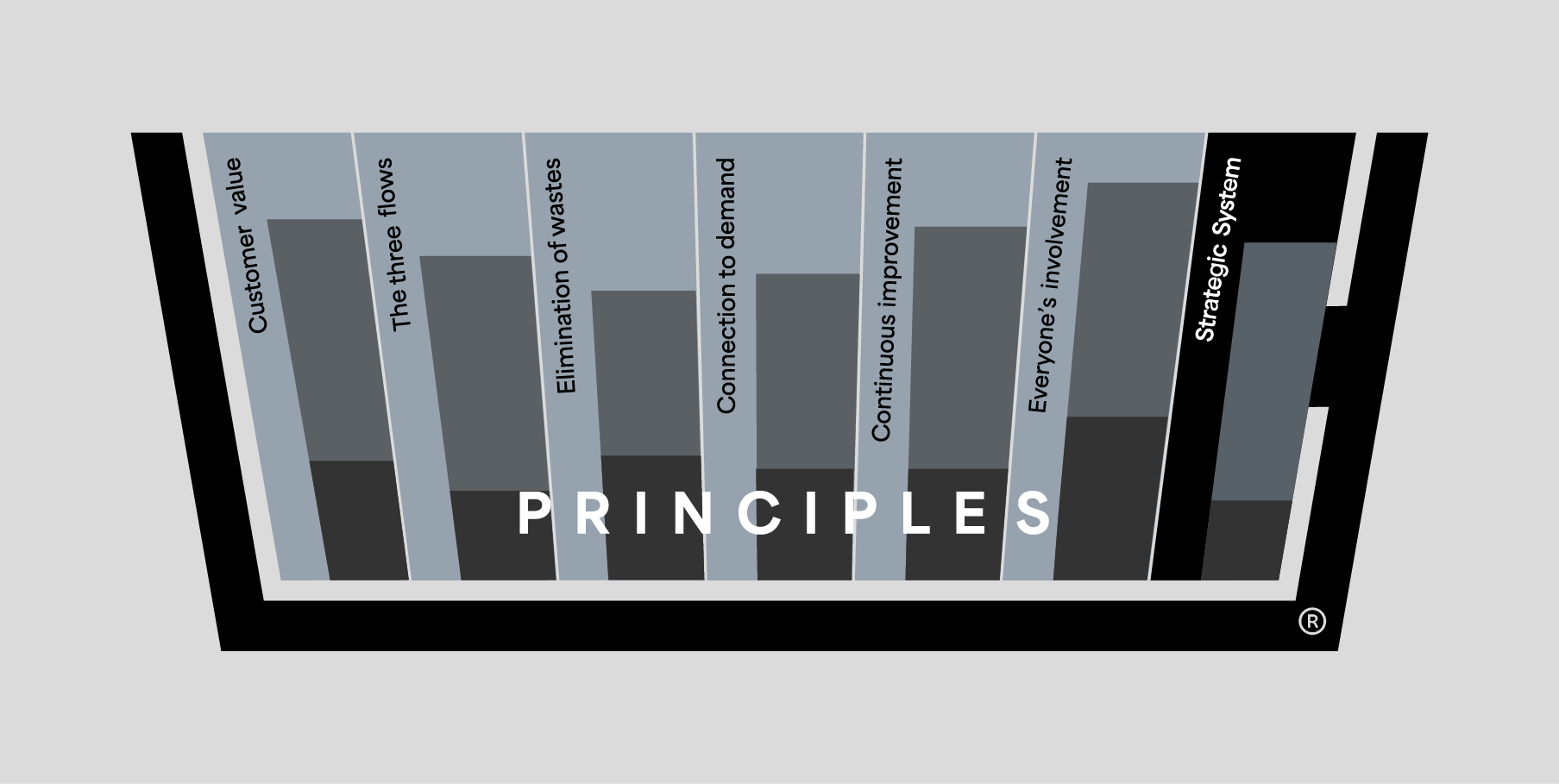

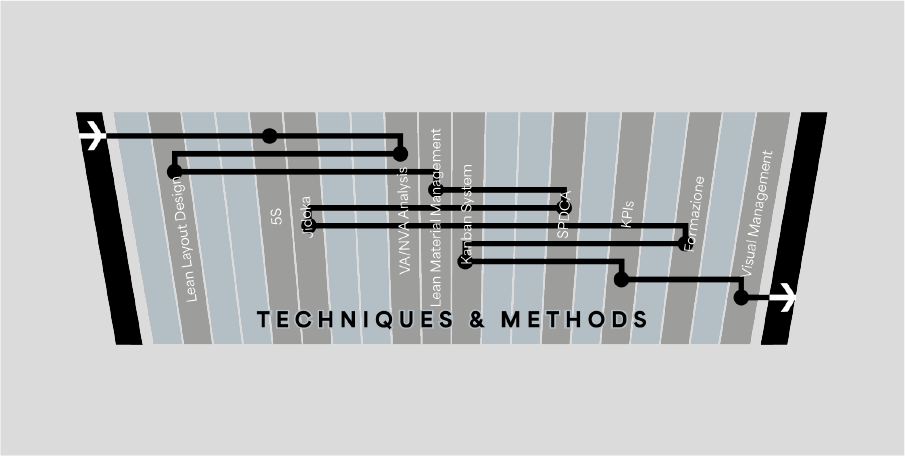

Una volta emersi i gap dalla Lean Gap Analysis® siamo passati alla fase successiva, ossia quella di PLAN. Attraverso la Lean RoadMap® abbiamo così definito la sequenza di implementazione delle più corrette tecniche lean che ci permettessero di raggiungere gli obiettivi concordati con il team Marcolin Covering. La Lean RoadMap® identifica tecniche e metodi applicati nel corso del progetto.

Lean RoadMap®

Fase in cui si progetta lo stato futuro del processo analizzato in ottica multiscenario. Una volta scelto lo scenario più corretto dal punto di vista tecnico-economico si passa alla pianificazione del percorso da intraprendere per realizzarlo. Nella Lean RoadMap® emergono le attività su cui focalizzarci e le tempistiche con cui portarle a termine.

La direzione da percorrere

01

Lean layout

Per progettare in ottica multiscenario il layout - macro e micro - migliore possibile date le richieste e i vincoli del nuovo plant. Indispensabile è stato in questa fase il coinvolgendo del team nella definizione dei vari scenari possibili. La scelta del migliore è avvenuta tramite una valutazione oggettiva dei must e i want rimuovendo così soggettività e conflitti.

02

Lean project management

Tecnica applicata per supportare il team nell'implementazione del nuovo layout.

03

5S

Per coinvolgere il team, portare la cultura dell'ordine e trasferire nel nuovo plant il materiale necessario avviandolo con i nuovi standard. Tecnica applicata nel nuovo plant ma anche in quello vecchio, compresi gli uffici. L'intero team Marcolin Covering - manager e operativo - ha partecipato all'attività.

04

SMED

Per ridurre i tempi di setup nelle fasi che generavano sovrapproduzione collegandole tra loro e creando il flusso continuo del processo.

05

Pull system

Per collegare tra loro le fasi del processo in modalità FIFO dove possibile e implentare le logiche kanban tra le fasi interne collegandole anche a quelle esterne in relazione con i fornitori.

DO

Delivery Overall Transformation

Quali attività e tecniche lean ci hanno permesso di raggiungere l’obiettivo stabilito?

Lean layout

Il layout di dettaglio - delle singole postazioni - è stato progettato e implementato con il coinvolgimento del team.

Lean project management

Il layout del nuovo plant è stato progettato attraverso il project management guidato dai princìpi lean, tecnica necessaria per gestire al meglio imprevisti e decisioni del dettaglio dell'implementazione. La riprogettazione del processo ha poi portato al suo dimensionamento: ogni area è stata dimensionata sulla base di volumi di produzione attesi e del collegamento tra le fasi. Per visualizzarlo al meglio il nuovo layout è stato dapprima posizionato su un green field e poi inserito all'interno del nuovo building tenendo in considerazione vincoli architettonici e logistici. Tra i molteplici scenari emersi è stato scelto quello migliore sulla base di considerazioni oggettive.

5S

Il team Marcolin Covering - composto da operatori e manager - ha risposto con coinvolgimento ed entusiasmo alle attività di applicazione della tecnica delle 5S per ordinare e pulire gli spazi di lavoro degli uffici e dei plant nuovo e vecchio.

I momenti di formazione sulla tecnica hanno visto il team impeganto in lezioni frontali e game esperienziali. Grazie alla partecipazione all'attività di applicazione delle 5S il management e la direzione hanno potuto toccare con mano i problemi e le criticità del team operativo comprendendole a fondo.

SMED

Tecnica di attrezzaggio applicata sui centri che avevano lunghi tempi di set-up e creavano ostacoli allo scorrimento del flusso. Oltre analisi e riprogettazione dei tempi si è lavorato molto sul facilitare le operazioni degli operatori semplificandole e rendendole meno faticose e oggettivare le variabili che rendevano instabile il set-up.

Pull system

Riorganizzando il processo in ottica pull, la fase a valle del processo "segnala" a quella a monte cosa e quanto rifornire - per quanto riguarda la fase di assemblaggio.

Competenze e piani di crescita

Ridefiniti i metri di valutazione e di crescita delle persone per allineare - in termini di competenze, capacità e valori - la crescita individuale al miglioramento dell'azienda. Per favorire processo di crescita è necessario che una persona sia polifunzionale e abbia quindi le conoscenze e le competenze per poter ricoprire ruoli diversi.

CHECK

Abbiamo raggiunto gli obiettivi stabiliti?

L'azienda è riuscita a posizionare correttamente il nuovo layout nei tempi previsti.

Il lead time si è ridotto considerevolmente - da 10 gg lavorativi a 5 gg - e anche la puntualità è aumentata dall'80% al 99%.

La consapevolezza da parte del management team di come affrontare i problemi è aumentata.

Sono state semplificate le attività di gestione da parte dei coordinatori liberando capacità per dedicarsi ad attività di miglioramento continuo.

Sono stati implementati sistemi di misurazione utili a stabilizzare e tenere sotto controllo i processi.

Dal Delivery al Demand

A seguito delle attività svolte e dell'elevato coinvolgimento riscontrato nei vari progetti, il management ha avviato in maniera autonoma diverse iniziative di miglioramento dei processi mettendo a frutto quanto appreso durante le esperienze vissute con il team auxiell.

SCAN

Lean Gap Analysis® in Demand

Per analizzare lo stato corrente dei processi il team auxiell-Marcolin Covering si è impegnato nella Lean Gap Analysis®. In questa prima fase il team ha lavorato per “fotografare” lo stato corrente del processo di vendita coinvolgendo l'intera forza vendita e la gamma prodotti al completo.

Lean Gap Analysis®

Fase indispensabile per misurare e analizzare i processi attuali e definire i gap tra lo stato attuale e quello desiderato. In questa prima fase si va a “fotografare” lo stato corrente dei processi in termini di quantificazione degli sprechi, individuazione di eventuali problematiche e opportunità di miglioramento, nonché di tempificazione di tutte le fasi. Avere una visione chiara delle performance del processo è necessario per individuare le più corrette contromisure volte a rimuovere la causa radice del problema e progettare, in ottica futura, le attività da fare – e su quali KPI misurarsi – per efficientarlo.

I gap emersi

01

Assenza di dati per la misurazione delle performance del processo

Le diverse fasi del processo di vendita non venivano inizialmente misurate. Metriche quali tassi di conversione, performance, lead time del processo di vendita etc. non erano disponibili.

02

Approccio al cliente "di pancia"

Il processo di vendita veniva gestito sulla base della bravura del singolo commerciale e non invece sulla base di standard. L'ampia distribuzione territoriale del team, inoltre, ostacolava la condivisione di best practice.

03

Alto numero di varianti prodotto

In fase di vendita talvolta venivano accettate le richieste di personalizzazioni non previste che andavano così a impegnare maggiormente sia lo sviluppo prodotto sia la produzione.

04

Lead Time - dal momento della richiesta dell'offerta all'invio della stessa - lunghi e instabili

Le richieste di offerta passavano forzatamente per l'ufficio tecnico dilatando così i tempi di elaborazione dell'ordine. Non era inoltre monitorata e quantificata la coda delle richieste di offerta e ciò rendeva impossibile una corretta pianificazione delle risorse.

05

Processo di compilazione delle copie commissioni suscettibile a errori

Le informazioni utili alla stesura del preventivo o dell'ordine erano raccolte tramite un form nel quale il cliente aveva la possibilità di inserire le modifiche al prodotto richieste. I campi del template però non erano sempre chiari e - compilati a penna - erano fonte di errori che poi falsavano il preventivo o generavano un prodotto non conforme alle aspettative.

PLAN

Lean RoadMap® in Demand

Una volta emersi i gap dalla Lean Gap Analysis® siamo passi alla fase successiva, ossia quella di PLAN. Attraverso la Lean RoadMap® abbiamo così definito la sequenza di implementazione delle più corrette tecniche lean che ci permettessero di raggiungere gli obiettivi concordati con il team Marcolin Covering. La Lean RoadMap® identifica tecniche e metodi applicati nel corso del progetto.

Lean RoadMap®

Fase in cui si progetta lo stato futuro del processo analizzato in ottica multiscenario. Una volta scelto lo scenario più corretto dal punto di vista tecnico-economico si passa alla pianificazione del percorso da intraprendere per realizzarlo. Nella Lean RoadMap® emergono le attività su cui focalizzarci e le tempistiche con cui portarle a termine.

La direzione da percorrere

01

Future state map del processo

Per rendere il processo di vendita replicabile e scalabilie.

02

Skill map: piani di formazione delle risorse

Per uniformare la conoscenza della rete commerciale.

03

Implementazione sistemi di misurazione KPI di processo

Per poter monitorare le performance del processo di vendita sulla base di dati oggettivi.

04

Costruzione di standard per la raccolta dei bisogni del cliente

Per comprendere i bisogni intrinseci del mercato e poter sviluppare prodotti o servizi che andavano a risolvere problemi reali.

05

Collegamento demand - delivery: sviluppo di un sistema per il collegamento delle vendite alla capacità produttiva disponibile

Per strutturare il processo di vendita che permettesse alla forza commerciale di conoscere quando e quanto vendere garantendo una maggior stabilità al processo produttivo.

DO

Lean Sales & Value Selling

Quali attività e tecniche lean ci hanno permesso di raggiungere l’obiettivo stabilito?

Future State Map

Con l'obiettivo di velocizzare e accorciare il lead time trascorso tra il momento dell'offerta e quello dell'ordine con il Responsabile Commerciale e il suo team abbiamo lavorato a quattro mani per creare il nuovo flusso di vendita basato sul processo di acquisto del cliente e analizzato insieme quale fosse il modo migliore per riorganizzarne le fasi con le relative 4M + E.

Per poter aumentare il livello di servizio e di assistenza nell'acquisto è stata potenziata la rete di officine convenzionate Marcolin Covering nel territorio.

Realizzate le buyer personas - archetipi rappresentativi del cliente tipo dell'azienda - con il team Marcolin Covering abbiamo poi lavorato per adattare a loro gli standard del processo e redigere il "Process Demand Book", un manuale utile per uniformare il processo di vendita che ha anche consentito di inserire velocemente nuove figure commerciali nel team e formare velocemente le nuove officine convenzionate grazie al suo utilizzo.

Skill map

Grazie alla progettazione della future state map e alla creazione degli standard è stato poi possibile definire le competenze necessarie alle figure che operano nel processo di demand e creare piani di formazioni mirati per rendere le risorse autonome e performanti.

KPI: creazione dashboard di monitoraggio

Per avere controllo sul processo di vendita da parte del responsabile sono stati definiti alcuni KPI di processo - come per esempio "numero di clienti acquisti per risorsa commerciale", "tasso di conversione", "fatturato medio per ordine", "lead time trascorso dalla richiesta d'offerta all'ordine", ... - monitorati periodicamente.

Poka Yoke

Per evitare e prevenire errori di compilazione nel form delle copie commissioni il template è stato semplificato e standardizzato per poi renderlo digitale. All'intero team commerciale è stato dato in dotazione un tablet sul quale compilare il form per poter poi inviare un file in formato pdf ai colleghi per la realizzazione del preventivo.

Collegamento demand - delivery: sviluppo di un sistema per il collegamento delle vendite alla capacità produttiva disponibile

Per monitorare il livello della capacità produttiva del processo di delivery e permettere alla forza commerciale di definire quando e quanto vendere è stato implementato uno strumento di monitoraggio accessibile dal team commerciale e dalla produzione che permettesse a entrambi i team di avere visibilità sulla pianificazione della produzione.

Standard per la raccolta dei bisogni del cliente

Per uniformare il processo di vendita sono state definite le domande utili al team commerciale per comprendere bisogni emergenti dal mercato e riportarli al team R&D affinchè sviluppi nuovi prodotti o servizi che rispondano a tali necessità.

CHECK

Abbiamo raggiunto gli obiettivi stabiliti?

I benefici raggiunti hanno influenzato positivamente il team e innescato il processo di miglioramento continuo dell'operatività. Le persone, che si sono rese da subito disponibili dimostrando una notevole propensione al cambiamento, hanno accolto il progetto con entusiasmo. Sono le persone a portare i risultati e solo cambiando il loro comportamento è possibile avere successo nella trasformazione: questa è la vera differenza tra essere lean e fare lean.

Il margine di contribuzione è aumentato del 16%.

Il fatturato è aumentato del 15%.

Nel 2023 sono stati acquisiti oltre 500 nuovi clienti.

I services point sono passati da 30 nel 2019 a 210 nel 2024.

Dal Demand al Development

Il successo ottenuto nell'efficientamento del macro-processo di Demand ha dimostrato l'efficacia delle strategie adottate e l'abilità del team nel migliorare le performance, creando un modello di riferimento positivo. Questa esperienza ha offerto una chiara prova delle potenzialità di ottimizzazione e ha alimentato la fiducia del team nelle proprie capacità. Di conseguenza si è avvertito il desiderio di replicare e amplificare tali successi anche nel Development.

SCAN

Lean Gap Analysis® in Development

Per analizzare lo stato corrente dei processi il team auxiell-Marcolin Covering si è impegnato nella Lean Gap Analysis®. In questa prima fase il team ha lavorato per “fotografare” lo stato corrente del processo di sviluppo nuovi prodotti standard.

Lean Gap Analysis®

Fase indispensabile per misurare e analizzare i processi attuali e definire i gap tra lo stato attuale e quello desiderato. In questa prima fase si va a “fotografare” lo stato corrente dei processi in termini di quantificazione degli sprechi, individuazione di eventuali problematiche e opportunità di miglioramento, nonché di tempificazione di tutte le fasi. Avere una visione chiara delle performance del processo è necessario per individuare le più corrette contromisure volte a rimuovere la causa radice del problema e progettare, in ottica futura, le attività da fare – e su quali KPI misurarsi – per efficientarlo.

I gap emersi

01

Tempi lunghi di sviluppo prodotto

Il tempo dedicato a sviluppare e commercializzare un nuovo prodotto era ampliamente superiore a quello richiesto dal mercato (passavano 166 giorni dall'idea alla realizzazione del prodotto).

02

Priorità e modalità di gestione dei progetti non chiaramente definite

Importanza e urgenza dei singoli progetti non erano definite e i processi di sviluppo dei nuovi prodotti, personalizzazioni e modifiche dei prodotti esistenti erano tutti gestiti con un'unica value stream.

03

Elevato backlog di attività in attesa di essere prese in carico

Le richieste da parte degli stakeholder di avviare nuovi progetti e nuove attività erano continue e non era chiaro il carico di lavoro da dedicare alle singole task in coda né quello del team.

PLAN

Lean RoadMap® in Development

Una volta emersi i gap dalla Lean Gap Analysis® siamo passi alla fase successiva, ossia quella di PLAN. Attraverso la Lean RoadMap® abbiamo così definito la sequenza di implementazione delle più corrette tecniche lean che ci permettessero di raggiungere gli obiettivi concordati con il team Marcolin Covering. La Lean RoadMap® identifica tecniche e metodi applicati nel corso del progetto.

Lean RoadMap®

Fase in cui si progetta lo stato futuro del processo analizzato in ottica multiscenario. Una volta scelto lo scenario più corretto dal punto di vista tecnico-economico si passa alla pianificazione del percorso da intraprendere per realizzarlo. Nella Lean RoadMap® emergono le attività su cui focalizzarci e le tempistiche con cui portarle a termine.

La direzione da percorrere

01

Suddivisione dei vari flussi operativi

Con il team Marcolin Covering abbiamo lavorato per creare diverse value stream dedicate in base alla tipologia di valore generato: sviluppo nuovi prodotti, modifica prodotti esistenti e attività routinarie/progetti puntuali.

02

Definizione delle caratteristiche delle value stream di cui sopra

E degli strumenti più adatti per gestire le caratteristiche delle diverse richieste.

03

Implementazione Kanban

Per le modifiche minori e lo sviluppo prodotto, per quantificare il backlog di attività e regolarizzare il tempo di attraversamento del processo (dall'inizio alla chiusura del progetto).

04

Framework scrum

Per lo sviluppo di nuovi prodotti che ha permesso di quantificare e stabilizzare i tempi all'interno di un ambiente incerto.

05

Individuazione del process owner del processo development

Che coordina le risorse di queste tre value stream e le bilancia sulla base del carico di lavoro.

DO

Design for Simplification

Quali attività e tecniche lean ci hanno permesso di raggiungere l’obiettivo stabilito?

Creazione value stream

Abbiamo spacchettato i processi svolti dal development per creare i tre clustrer e progettare il processo per gestirli nel modo più efficace ed efficiente possibile a seconda delle loro caratteristiche in ottica 4M+E. Per poter aumentare il livello di servizio e di assistenza nell'acquisto è stata potenziata la rete di officine convenzionate Marcolin Covering nel territorio.

Kanban

Dalle 4M+E è emerso che per il processo di modifica prodotti e gestione progetti il kanban era il method più adeguato per consentire al processo di fluire nel modo più efficace.

Framework scrum

Dalle 4M+E è emerso che per il processo di sviluppo nuovi prodotti - vista la sua elevata complessità - lo scrum è il method più adeguato per consentire al processo di fluire nel modo più efficace. Nel corso della sprint review giornaliera il team dedica 15 minuti all'aggiornamento sull'avanzamento dei processi di sviluppo dei nuovi prodotti e mensilmente vengono aggiornati gli stakeholder sullo stato dell'arte dei processi.

CHECK

Abbiamo raggiunto gli obiettivi stabiliti?

L’ottimizzazione dei processi di sviluppo ha migliorato l’efficienza operativa attraverso la segmentazione delle attività in cluster dedicati, l’adozione del Kanban per la gestione delle modifiche prodotto e dei progetti e l’implementazione dello Scrum per lo sviluppo di nuovi prodotti. Queste azioni hanno portato a un aumento della velocità di chiusura delle task (+35%), una riduzione del backlog del 60%, l’introduzione di otto nuove abitudini di miglioramento nel team e una diminuzione dei task chiusi con esito negativo, garantendo maggiore efficacia e reattività nei processi di sviluppo.

I task chiusi sono passati da 2,3 a 3,1 a settimana.

Il backlog dei task si è ridotto almeno del 60%.

8 nuove abitudini di miglioramento e di efficienza sono state introdotte come standard nel team di progettazione.

I task chiusi con esito negativo hanno subito una sensibile riduzione.

Dal Development al Deployment

Il percorso di efficientamento intrapreso nel Development ha fatto ancora una volta da apripista nell'implementazione delle stesse pratiche di miglioramento continuo che hanno portato ai risultati eccellenti nei primi tre macro-processi in cui erano state preventivamente applicate. L’obiettivo è ancora una volta quello di affinare i processi, ridurre sprechi e aumentare la produttività, garantendo così un miglior allineamento tra domanda e sviluppo e massimizzando l'efficacia complessiva dell'organizzazione. Da qui l'esigenza di passare al livello strategico per allineare e coordinare in ottica lean l'intera organizzazione passando quindi a lavorare sul macro-processo del Deployment.

SCAN

Lean Gap Analysis® in Deployment

Per analizzare lo stato corrente dei processi il team auxiell-Marcolin Covering si è impegnato nella Lean Gap Analysis®. In questa prima fase il team ha lavorato per “fotografare” lo stato corrente del processo di traduzione delle strategie in attività coordinate tra loro.

Lean Gap Analysis®

Fase indispensabile per misurare e analizzare i processi attuali e definire i gap tra lo stato attuale e quello desiderato. In questa prima fase si va a “fotografare” lo stato corrente dei processi in termini di quantificazione degli sprechi, individuazione di eventuali problematiche e opportunità di miglioramento, nonché di tempificazione di tutte le fasi. Avere una visione chiara delle performance del processo è necessario per individuare le più corrette contromisure volte a rimuovere la causa radice del problema e progettare, in ottica futura, le attività da fare – e su quali KPI misurarsi – per efficientarlo.

I gap emersi

01

Non era chiaro al management quali fossero i progetti prioritari

I molteplici progetti aperti non erano classificati per priorità sulla base del loro apporto alla strategia aziendale.

PLAN

Lean RoadMap® in Deployment

Una volta emersi i gap dalla Lean Gap Analysis® siamo passati alla fase successiva, ossia quella di PLAN. Attraverso la Lean RoadMap® abbiamo così definito la sequenza di implementazione delle più corrette tecniche lean che ci permettessero di raggiungere gli obiettivi concordati con il team Marcolin Covering. La Lean RoadMap® identifica tecniche e metodi applicati nel corso del progetto.

Lean RoadMap®

Fase in cui si progetta lo stato futuro del processo analizzato in ottica multiscenario. Una volta scelto lo scenario più corretto dal punto di vista tecnico-economico si passa alla pianificazione del percorso da intraprendere per realizzarlo. Nella Lean RoadMap® emergono le attività su cui focalizzarci e le tempistiche con cui portarle a termine.

La direzione da percorrere

01

Implementazione dell'A3-X

Strumento che ha lo scopo di definire i progetti rilevanti per la strategia aziendale e correlarli a persone, obiettivi e indicatori chiave.

DO

Hoshin Kanri

Quali attività e tecniche lean ci hanno permesso di raggiungere l’obiettivo stabilito?

A3-X

Sono state dapprima definite le strategie aziendali da parte dell'azienda. Sulla base di queste sono stati definiti tutti i progetti attivi a livello aziendale e - tramite la correlazione tra strategia e progetto - è stata effettuata la fase di deselection: rimozione di progetti non prioritari per il raggiungimento degli obiettivi strategici. Una volta definiti i progetti su cui focalizzarsi è stata creata la correlazione con il team e gli obiettivi e indicatori chiave (es. lead time di processo, produttività, percentuale di spedizioni complete...). Questi obiettivi sono stati poi classificati sulla base dei risultati economici aziendali. Tra tutti i progetti da mettere in piedi sono stati definiti quelli fondamentali per il raggiungimento della strategia, gli obiettivi, il team assegnato e le relative riunioni di allineamento temporizzarto.

CHECK

Abbiamo raggiunto gli obiettivi stabiliti?

L’ottimizzazione della gestione strategica è stata ottenuta attraverso l’A3-X, strumento che ha permesso di selezionare solo i progetti prioritari in linea con gli obiettivi aziendali, assegnare team dedicati e definire indicatori chiave di performance. Questo approccio ha portato alla standardizzazione degli sprint meeting settimanali del "team hoshin" e al completamento della formazione e allineamento strategico per tutti i primi livelli garantendo una maggiore coerenza e focalizzazione sugli obiettivi aziendali.

Gli sprint meeting settimanali del "team hoshin" sono diventate uno standard aziendale.

La formazione e l'allineamento strategico è stato completato per tutti i primi livelli.

Dal Deployment alle opportunità future

Il progetto nel deployment è stato poi quello che ha permesso di portare avanti tutti gli altri progetti nelle altre D, ora analizzati come allineati alla strategia aziendale.

I nostri esperti a disposizione per guidare la tua azienda alla trasformazione

Iscriviti alla nostra newsletter e ricevi contenuti esclusivi, consigli pratici e novità direttamente nella tua inbox!