Portfolio

S.P.F. Chilò

Intro

Obiettivo lean enterprise: come l'introduzione della cultura dell'efficientamento dei processi ha permesso di migliorare le performance in tutti gli ambiti dell'organizzazione

Settore

Sede

Trasformare l'azienda in una lean enterprise, divulgando la cultura del cambiamento e dell'eliminazione degli sprechi e ottenendo la continuità aziendale attraverso la sostenibilità economica. Questo l'obiettivo di S.P.F. Chilò, azienda leader nel campo della lavorazione e della trasformazione della lamiera.

Il progetto ha dapprima interessato il macro-processo di Delivery che comprende produzione, supply chain, gestione degli ordini e ufficio tecnico. I risultati raggiunti – tra i quali una significativa riduzione delle scorte in magazzino e un aumento della capacità produttiva – sono stati significativi e concreti. Grazie a un approccio mirato e collaborativo siamo riusciti a risolvere le sfide iniziali e a generare un impatto positivo e duraturo sul team. Il successo di questa prima collaborazione ha posto le basi per un rapporto di fiducia reciproca che ci ha poi permesso di esplorare nuove opportunità di crescita che hanno interessato i macro-processi di Demand e Deployment portando benefici sulla marginalità e il conversion rate dall’offerta all’ordine.

Performance Raggiunte

Magazzino

materie prime

semilavorato

lead time del processo delivery

(dall'inserimento dell'ordine alla consegna)

Tempo di attrezzaggio

capacità produttiva

aggiunta

marginalità

conversion rate

Vuoi migliorare le performance della tua azienda?

Storia

azienda

1965

Fondata nel 1965 dai fratelli Chilò, S.P.F. Chilò guadagna rapidamente un ruolo di primo piano nel settore della lavorazione della lamiera, specializzandosi nella produzione di semilavorati di dimensioni e spessori rilevanti. Tra le prime realtà italiane nel suo comparto produttivo, ottiene nel 1995 la certificazione ISO 9002 - che conferma negli anni - a testimonianza di un continuo impegno verso il raggiungimento di elevati standard qualitativi.

Oggi

Grazie agli elevati standard qualitativi raggiunti nel corso degli anni, l’azienda ha costruito una solida collaborazione sia con piccole aziende sia con multinazionali. Oggi è leader nel campo della lavorazione e della trasformazione della lamiera grazie al continuo sviluppo tecnologico, all’impiego di macchinari e attrezzature all'avanguardia e all'investimento sulla formazione del personale per il miglioramento continuo.

Dipendenti

0Fatturato

0EBITDA

0

La sfida di S.P.F. Chilò

Trasformare l'azienda in una lean enterprise, divulgando la cultura del cambiamento e dell'eliminazione degli sprechi e ottenendo la continuità aziendale attraverso la sostenibilità economica.

Il punto di partenza

La trasformazione del primo macro-processo: Delivery

2020

Anno avvio collaborazione

con auxiell

la collaborazione continua

Con SPF Chilò abbiamo inizialmente intrapreso un progetto sul macro-processo di Delivery che comprende produzione, supply chain, gestione degli ordini e ufficio tecnico.

Dopo aver lavorato nel Delivery, con il team SPF Chilò abbiamo spostato il focus sul macro-processo di Demand che comprende vendita e gestione della domanda.

Dopo aver lavorato nell'efficientamento dei processi di Delivery e Demand, con il team SPF Chilò abbiamo intrapreso un progetto sul macro-processo di Deployment che comprende la traduzione delle strategie in attività coordinate tra loro.

SCAN

Lean Gap Analysis® in Delivery

Per analizzare lo stato corrente dei processi il team auxiell-SPF Chilò si è impegnato nella Lean Gap Analysis® del processo di delivery che comprende taglio e deformazione a freddo della lamiera.

Lean Gap Analysis®

Fase indispensabile per misurare e analizzare i processi attuali e definire i gap tra lo stato attuale e quello desiderato. In questa prima fase si va a “fotografare” lo stato corrente dei processi in termini di quantificazione degli sprechi, individuazione di eventuali problematiche e opportunità di miglioramento, nonché di tempificazione di tutte le fasi. Avere una visione chiara delle performance del processo è necessario per individuare le più corrette contromisure volte a rimuovere la causa radice del problema e progettare, in ottica futura, le attività da fare – e su quali KPI misurarsi – per efficientarlo.

Scorte di materia prima tra ufficio tecnico e fase di taglio

Il focus iniziale era sull'acquisto in stock del materiale con l'obiettivo di approvigionarlo al miglior prezzo di acquisto non considerandone però il consumo reale. Il materiale, inoltre, non era facilmnete identificabile nel momento in cui si rendeva necessario il suo utilizzo e le scorte di materia prima limitavano le aree di lavoro. Infine, la gestione dei ritagli di materia prima era fuori controllo. Questi, infatti, erano sempre più numerosi e collocatati all'interno di un magazzino di grandi dimensioni che ne rendeva difficile l'individuazione per l'impiego in produzione.

Sovraproduzione

Alcuni articoli venivano prodotti in anticipo rispetto alla reale data richiesta dal cliente sostando a lungo in magazzino prima di essere prelevati e inseriti in lavorazione perché il focus di organizzazione era inizialmente la saturazione della macchina e l'ottimizzazione della materia prima.

Attese per mancanza di materia prima

Dato il mancato collegamento tra fabbisogno e acquisto, capitava che non fosse presente nella specifica fase di produzione il materiale necessario in quel momento.

Eccesso di movimenti degli operatori e trasporto dei materiali

L'accumulo del materiale in semilavorato e prodotto finito costringeva gli operatori a continue ricerche del materiale stesso con conseguenti spostamenti.

Processi non corretti: conoscenza non usufruibile

Il processo di pianificazione della produzione dipendeva direttamente dall'esperienza delle persone e non era standardizzato, con conseguenti perite di tempo in attività di poco valore.

Attese nel flusso informativo

La produzione subiva dei rallentamenti dati dalla mancanza di informazioni specifiche riguardanti gli ordini che dovevano così essere recuperate dalla forza commerciale o dall'ufficio tecnico su specifica richiesta.

PLAN

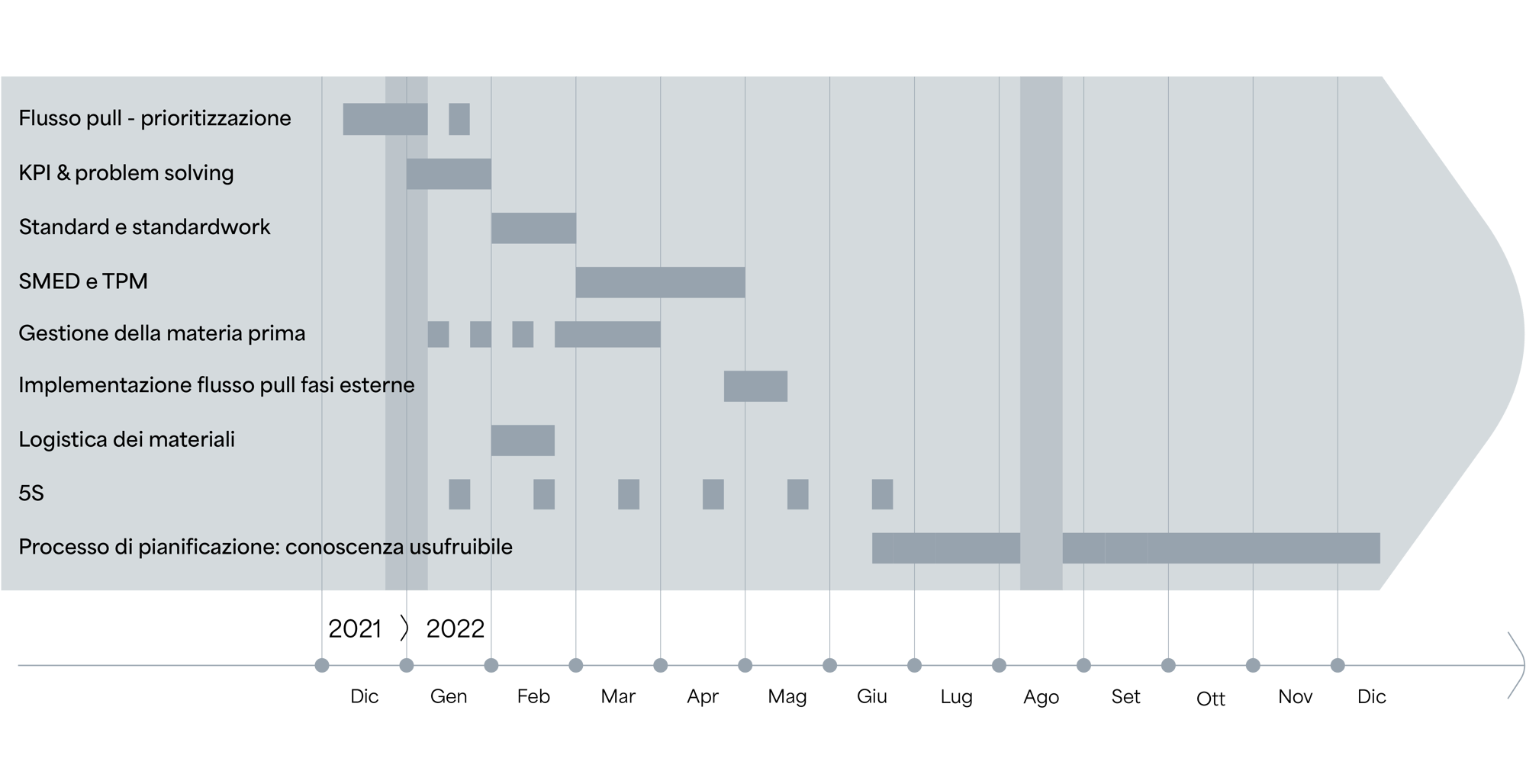

Lean RoadMap® in Delivery

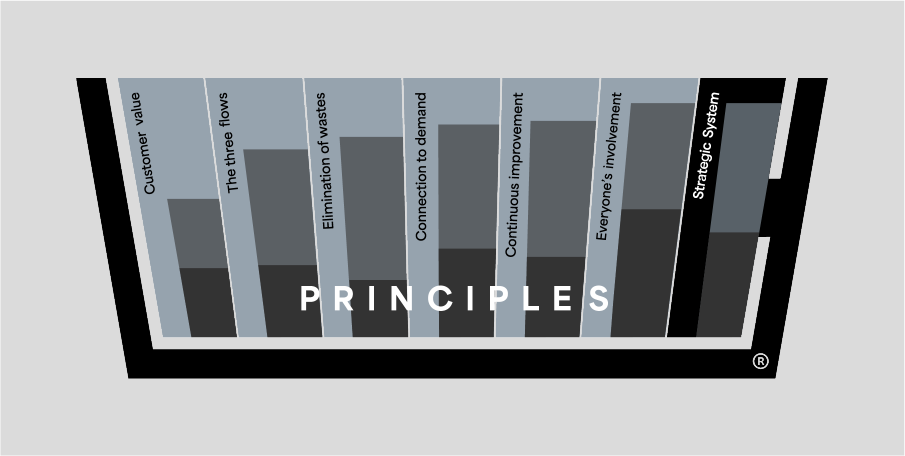

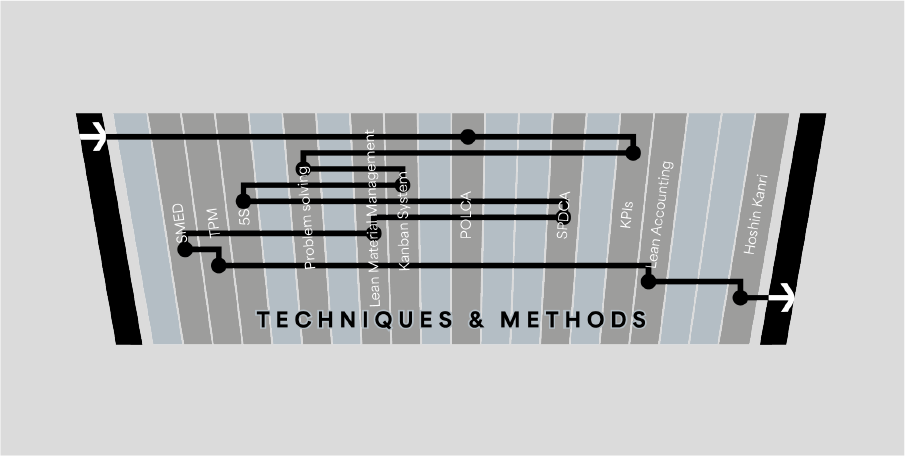

Una volta emersi i gap dalla Lean Gap Analysis® siamo passiti alla fase successiva, ossia quella di PLAN. Attraverso la Lean RoadMap® abbiamo così definito la sequenza di implementazione delle più corrette tecniche lean che ci permettessero di raggiungere gli obiettivi concordati con il team SPF Chilò. La Lean RoadMap® identifica tecniche e metodi applicati nel corso del progetto.

Lean RoadMap®

Fase in cui si progetta lo stato futuro del processo analizzato in ottica multiscenario. Una volta scelto lo scenario più corretto dal punto di vista tecnico-economico si passa alla pianificazione del percorso da intraprendere per realizzarlo. Nella Lean RoadMap® emergono le attività su cui focalizzarci e le tempistiche con cui portarle a termine.

Lean culture

Per creare e diffondere la cultura lean e migliorare i processi indiretti - in ottica di efficienza ed efficacia - attraverso il coinvolgimento delle persone e la formazione teorica e pratica sui princìpi e le tecniche del lean system. Sono le persone a portare i risultati e attraverso la formazione è possibile renderle autonome nell'ottimizzazione dei processi aziendali.KPI & Problem Solving

Per prendere decisioni condivise, efficaci ed efficienti in ottica di processo sono stati implementati dei KPI relativi al flusso operativo con l'obiettivo di massimizzare il servizio ai clienti.

Flusso Pull

Per ridurre il tempo di attraversamento minimizzando quindi le scorte di semilavorato le fasi di taglio e piega devono essere collegate. Così facendo si ottengono dei benefici anche dal punto di vista finanziario in termini di immobilizzazioni. Collegato la fase di taglio con quella di piega attraverso il prioritizzatore al fine di ridurre il semilavorato a terra tra taglio e piega.

Pull della materia prima

Per ridurre il capitale immobilizzato sotto forma di scorte di materia prima - specialmente se questa costituisce il 70% del costo del prodotto finito - è necessario mettere in pull fornitori e produzione. Riducendo le scorte di lamiera viene liberato capitale circolante, nonché spazio che può essere impiegato in modalità differenti e a maggior valore aggiunto, ad esempio collocando un nuovo macchinario che incrementa la capacità produttiva della fabbrica.

5S

Per creare cultura, ordine, pulizia ed efficienza negli spazi di lavoro - in questo caso in una carpenteria pesante.

SMED

Ridurre il tempo di set up dei macchinari permette di aumentare - a parità di capacità produttiva - il numero di set up aumentando, di conseguenza la velocità del flusso e riducendo il lead time produttivo.

Logistica interna dei materiali + Relayout, gestione dei semilavorati e dei prodotti finiti

Il relayout e la conseguente revisione del flusso dei materiali, riducendo gli sprechi di movimento e trasporto, permette di amplificare i benefici della creazione del flusso di cui sopra.

Processo di pianificazione: conoscenza usufruibile

La creazione di un algoritmo permette di rendere disponibile a tutti, e in maniera oggettiva, le logiche di pianificazione. Questo, infatti, in base alle caratteristiche del prodotto finito ordinato, è in grado di stimare il tempo di lavorazione richiesto e di suggerire data e centro di lavoro più idonei. Tutto ciò consente di velocizzare l'attività di pianificazione che negli ultimi anni era diventata sempre più critica, onerosa e basata sull'esperienza delle risorse coinvolte.

Integrazione verticale di fasi produttive

Internalizzare alcune fasi produttive storicamente affidate a fornitori esterni, come lavorazioni meccaniche (ad esempio la calandratura) e saldatura, permette di aumentare la gamma di prodotti offerti al cliente e al contempo mantenere tempi di attraversamento ridotti e controllati. Inoltre, questa scelta strategica consente l'aumento del margine di contribuzione del prodotto venduto.

Processo di formazione standard per gli operatori di piega e l'ufficio tecnico

Per migliorare la qualità offerta, la velocità del processo di onboarding delle risorse - in una attività molto artigianale - e rendere la conoscenza prima in capo a pochi usufruibile per tutti.

DO

Delivery Overall Transformation

Quali attività e tecniche lean ci hanno permesso di raggiungere l’obiettivo stabilito?

Formazione Lean

KPI & Problem Solving

Dopo la formazione teorica è stato implementato un meeting giornaliero - chiamato HASAICHI - durante il quale, di fronte al cartellone dedicato al problem solving, vengono prese decisioni e risolti i problemi coinvolgendo tutti gli stakeholder del processo di delivery. Solo nel 2024, per esempio, attraverso l'applicazione della tecnica del problem solving sono stati aperti 216 cartellini di segnalazione di cui 195 chiusi. Nella stessa board sono anche esposti alcuni KPI operativi tra cui puntualità, volumi di materia prima, ritagli generati e sfrido di lavorazione in grado di indirizzare maggiormente le decisione prese da parte del team.

Flusso Pull

È stato rivisto il flusso di produzione in ottica pull utlizzando un sistema di prioritizzazione che attraverso un segnale - cartellino - la fase successiva - piega - chiama la precedente - taglio. Questo permette di non sovraprodurre semilavorato mantenendo le scorte di semilavorato entro i limini prefissati diminuendo le attese e aumentando la velocità del flusso.

Pull della materia prima

Con la tecnica del kanban è stato creato un segnale pull per l'emissione dell'ordine ai fornitori di materia prima per i codici/materiali ad alta rotazione. Si è invece standardizzata la gestione degli ordini a fabbisogno per il materiale a bassa rotazione (senza scorta) che viene ordinato ad hoc per il cliente. Tutto ciò è stato possibile grazie ad accordi specifici con i fornitori che permettessero di definire un processo win - win: il fornitore - sapendo la previsione di consumo del materiale - riesce a produrre il materiale nel momento del bisogno.

5S

Tecnica applicata - anche a più riprese e tutt'ora in continua evoluzione - sia in produzione che negli uffici coinvolgendo l'intera azienda-. Ai workshop giornalieri è stato coinvolto tutto il team per riordinare l'intero plant.

SMED

Con il team degli operatori e team leader del reparto di piegatura è stata applicata la tecnica dello SMED con l'obiettivo di ridurre il più possibile i tempi di attrezzaggio. La tecnica è stata appicata su due presse da 8 mt di lunghezza e di diverse dimensioni. Sono state poi create tutte le procedure e gli standard che permettesse di estendere la tecnica alle restanti presse del parco macchine.

Relayout, gestione di semilavorati e prodotti finiti

Applicando le logiche pull alla materia prima e al semilavorato lo spazio disponibile è aumentato per cui è sorta l'opportunità di rivedere il layout ampliando il parco macchine e generando quindi un aumento della capacità produttiva. Liberando lo spazio a disposizione sono stati inoltre rivisti i flussi della movimentazione del materiale - standardizzando le zone di input e di output su ogni macchina - ed è stato possibile dedicare un'area dedicata alla gestione dei ritagli. Questi miglioramenti hanno contribuito alla riduzione degli sprechi di trasporto e ricerca del materiale.

Processo di pianificazione: conoscenza usufruibile

Sono stati mappati i processi mentali (esperienza) delle persone che svolgevano la pianificazione della produzione oggettivando scientificamente tutte le variabili coinvolte e creando un algoritmo in grado di stimare i tempi di lavorazione, il centro di lavoro più idoneo e la prima disponibilità della macchina.

Integrazione verticale di fasi produttive

Grazie al recupero degli spazi è stato possibile investire verticalizzando i processi di calandratura, lavorazioni meccaniche e saldatura. Fasi produttive che vengono svolte ora internamente all'azienda invece che esternamente impattando positivamente sui lead time e la marginalità.

Processo di formazione standard per gli operatori di piega e l'ufficio tecnico

Il processo di formazione dell'ufficio tecnico e del team che si occupa della fase di piega è stato rivisto per ridurre il lead time dell'inserimento di nuove risorse. Questo nuovo processo include l'aggiornamento periodico degli standard nel momento in cui gli indicatori iniziano a mostrare scostamenti rispetto al target impostato. Ciò garantisce il mantenimento e il miglioramento continuo degli standard.

CHECK

Abbiamo raggiunto gli obiettivi stabiliti?

Grazie all'applicazione delle logiche pull e del miglioramento continuo il magazzino di materie prime si è ridotto del 53%.

L'implementazione delle logiche pull e gli standard applicati in produzione (che hanno cambiato radicalmente le abitudini delle persone) hanno portato a una riduzione della presenza di semilavorato del 60%.

Il lead time del processo delivery - dall'inserimento dell'ordine alla consdegna - è stato ridotto del 40% grazie all'abbassamento dei semilavorati e della riduzione degli sprechi in produzione.

Grazie ai cantieri SMED e al coordinamento del ruolo dell'asservitore si è ridotto del 35% il tempo di attrezzaggio.

La capacità produttiva è incrementata del 42%. Gli spazi recuperati dalla riduzione delle giacenze hanno dato la possibilità di liberare spazio in magazzino utile all'implementazione di altri macchinari che hanno poi conseguentemente influito sull'aumento della capacità produttiva, sul miglioramento della pianificazione e sull'aumento del parco macchine.

La conoscenza usufruibile è aumentata. Tutta la pianificazione della produzione era precedentemente affidata al team che - sulla base dei disegni del cliente - costruiva manualmente la previsione delle tempistiche necessarie per la produzione. Oggi sono state oggettivate tutte le variabili che prima appartenevano solo al team e sono state poi correlate in un algoritmo che, sulla base delle caratteristiche della lavorazione richiesta, gestisce in automatico la collocazione dell'ordine nella macchina e la quantificazione del tempo necessario alla sua creazione.

Il progetto realizzato con il team SPF Chilò ha raggiunto risultati significativi e concreti. Grazie a un approccio mirato e collaborativo siamo riusciti a risolvere le sfide iniziali e a generare un impatto positivo e duraturo sul team. Il successo di questa prima collaborazione ha posto le basi per un rapporto di fiducia reciproca, che ci ha già permesso di esplorare nuove opportunità di crescita insieme.

Dal Delivery al Demand

Dopo aver lavorato nel Delivery, con il team SPF Chilò abbiamo spostato il focus sul macro-processo di Demand che comprende vendita e gestione della domanda.

SCAN

Lean Gap Analysis® in Demand

Per analizzare lo stato corrente dei processi il team auxiell-SPF Chilò si è impegnato nella Lean Gap Analysis®. In questa prima fase il team ha lavorato per “fotografare” lo stato corrente del processo di vendita coinvolgendo l'intera forza vendita e la gamma prodotti al completo al fine di informatizzare e standardizzare il processo di vendita rendendolo misurabile e controllabile.

Lean Gap Analysis®

Fase indispensabile per misurare e analizzare i processi attuali e definire i gap tra lo stato attuale e quello desiderato. In questa prima fase si va a “fotografare” lo stato corrente dei processi in termini di quantificazione degli sprechi, individuazione di eventuali problematiche e opportunità di miglioramento, nonché di tempificazione di tutte le fasi. Avere una visione chiara delle performance del processo è necessario per individuare le più corrette contromisure volte a rimuovere la causa radice del problema e progettare, in ottica futura, le attività da fare – e su quali KPI misurarsi – per efficientarlo.

Sovrapproduzione di offerte

Data l'assenza di standard con i quali effettuare le offerte di vendita il team commerciale aveva a disposizione diversi strumenti con cui effettuare la quotazione. La modalità con cui venivano comunicate, invece, poteva essere a valore o meno per il cliente.

Mancanza di analisi e problem solving sullo scostamento tra costo preventivato e costo consuntivato

Il team commerciale proponeva numerosi preventivi al giorno sulla base delle offerte ricevute senza conoscere quali invece fossero quelle con maggiore priorità e probabilità di successo.

PLAN

Lean RoadMap® in Demand

Una volta emersi i gap dalla Lean Gap Analysis® siamo passi alla fase successiva, ossia quella di PLAN. Attraverso la Lean RoadMap® abbiamo così definito la sequenza di implementazione delle più corrette tecniche lean che ci permettessero di raggiungere gli obiettivi concordati con il team SPF Chilò. La Lean RoadMap® identifica tecniche e metodi applicati nel corso del progetto.

Lean RoadMap®

Fase in cui si progetta lo stato futuro del processo analizzato in ottica multiscenario. Una volta scelto lo scenario più corretto dal punto di vista tecnico-economico si passa alla pianificazione del percorso da intraprendere per realizzarlo. Nella Lean RoadMap® emergono le attività su cui focalizzarci e le tempistiche con cui portarle a termine.

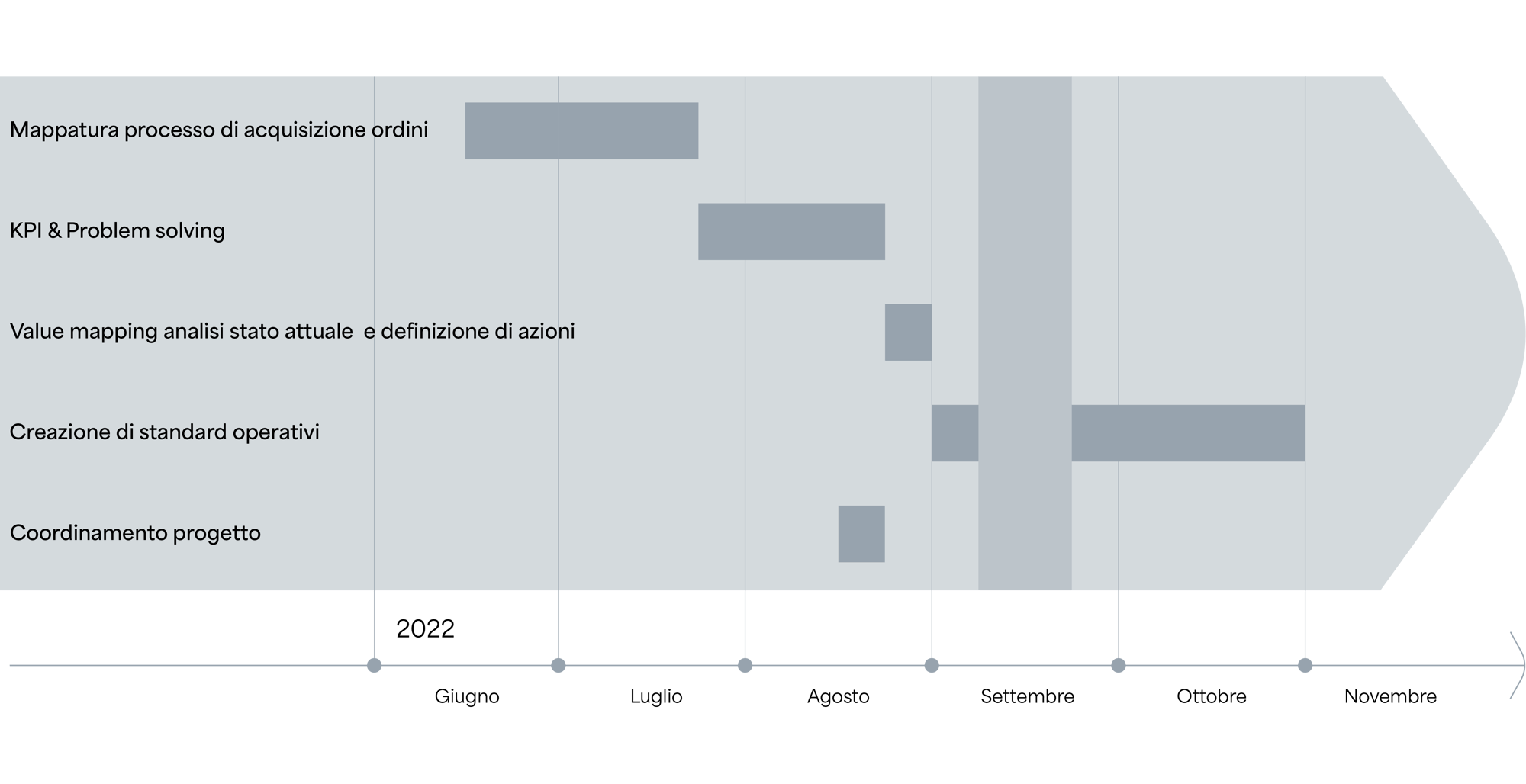

Mappatura processo di acquisizione dell'ordine (dalla ricezione dell'offerta all'inserimento di un ordine di vendita)

Per misurare lo stato attuale del processo di vendita al fine di monitorarlo quindi efficientarlo. Per raggiungere questo obiettivo era necessario in primis standardizzare le modalità operative e creare sinergia all'interno del team: "meno comunicazioni ma di qualità.Definizione KPI

Al fine di efficientare il processo di quotazione andando ad analizzare quali fossero le misurazioni di performance rilevanti per poter prendere le decisioni sul processo stesso.

Applicazione tecnica di Problem Solving

Per migliorare il tasso di conversione delle offerte in ordine andando ad analizzare quelle perse per capire quali fossero i fattori determinanti e migliorare la marginalità degli ordini acquisiti.

DO

Lean Sales & Value Selling

Quali attività e tecniche lean ci hanno permesso di raggiungere l’obiettivo stabilito?

Mappatura processo di acquisizione dell'ordine (dalla ricezione dell'offerta all'inserimento di un ordine di vendita) e muda analysis

Attraverso la tecnica del Makigami è stato mappato il processo specificando gli attori del team commerciale coinvolti e le tempistiche di ogni fase. Una volta portata a termine la mappatura è stato chiesto al team coinvolto di far emergere (muda identification) e quantificare gli sprechi all'interno del processo. Attraverso la muda analysis, inoltre, sono state individuate le cause radice degli sprechi con la tecnica dei 5 perchè quindi le possibili soluzioni per la loro eliminazione/riduzione.

Creazione standard operativi

Sono state individuate le dimensioni rilevanti - quali fidelizzazione del cliente, complessità della lavorazione, urgenza di risposta al cliente, importo presunto - per oggettivare e assegnare la priorità alle richieste di offerta ricevute. Un secondo standard invece ha riguardato l'omogeneizzazione degli strumenti utilizzati dal team commerciale per elaborare la quotazione. Nello specifico sono stati ridotti a due gli strumenti utilizzati (da almeno 3 prima) e definito uno standard sulle casistiche di utilizzo. Infine, è stato inserito lo strumento di pianificazione a supporto di quello di consuntivazione per la stima dei tempi di lavorazione - e quindi dei costi - delle richieste d'offerta.

Definizione KPI

Dalla muda analysis è emerso che la maggior parte degli sprechi derivava dall'assenza di misurazione del processo per poterlo così monitorare e analizzare. Per esempio sono stati introdotti i seguenti KPI: marginalità media degli ordini acquisiti - con distinzione tra ordini derivanti da offerta o meno -, tasso di conversione delle offerte in ordine.

Applicazione tecnica di Problem Solving

Sono stati organizzati meeting settimanali di confronto tra team commerciale e order entry - dal momento che non tutti gli ordini passavano per l'offerta - per analizzare l'andamento delle misure di performance allo scopo di raggiungere gli obiettivi strategici prefissati per il mese.

CHECK

Abbiamo raggiunto gli obiettivi stabiliti?

Il conversion rate del passaggio dalle offerte in ordini è aumentato del 10%.

La marginalità (a condizioni di mercato favorevoli) è aumentata del grazie al lavoro fatto sul processo di demand (in particolare sulla gestione e la quantificazione dell'offerta).

Dal Demand al Deployment

Il percorso di efficientamento intrapreso nel Demand ha fatto ancora una volta da apripista nell'implementazione delle stesse pratiche di miglioramento continuo che hanno portato ai risultati eccellenti nei primi tre macro-processi in cui erano state preventivamente applicate. L’obiettivo è ancora una volta quello di affinare i processi, ridurre sprechi e aumentare la produttività, garantendo così un miglior allineamento tra domanda e sviluppo e massimizzando l'efficacia complessiva dell'organizzazione. Da qui l'esigenza di passare al livello strategico per allineare e coordinare in ottica lean l'intera organizzazione passando quindi a lavorare sul macro-processo del Deployment.

SCAN

Lean Gap Analysis® in Deploymnet

Per analizzare lo stato corrente dei processi il team auxiell-SPF Chilò si è impegnato nella Lean Gap Analysis®. In questa prima fase il team ha lavorato per “fotografare” lo stato corrente del processo di traduzione delle strategie in attività coordinate tra loro.

Lean Gap Analysis®

Fase indispensabile per misurare e analizzare i processi attuali e definire i gap tra lo stato attuale e quello desiderato. In questa prima fase si va a “fotografare” lo stato corrente dei processi in termini di quantificazione degli sprechi, individuazione di eventuali problematiche e opportunità di miglioramento, nonché di tempificazione di tutte le fasi. Avere una visione chiara delle performance del processo è necessario per individuare le più corrette contromisure volte a rimuovere la causa radice del problema e progettare, in ottica futura, le attività da fare – e su quali KPI misurarsi – per efficientarlo.

Assenza di visione e conoscenza della stessa

Nascevano tante iniziativa di miglioramento spesso fini a sé stesse che non puntavano a un obiettivo globale. Il rischio era quello che le attività di miglioramento fossero bellissime ma non allineate a nessun why esplicito e condiviso.

Focus su efficienza di singola fase

Il focus era spostato sull'efficienza di fase con conseguente difficoltà nel fare le scelte di processo corrette.

PLAN

Lean RoadMap® in Deployment

Una volta emersi i gap dalla Lean Gap Analysis® siamo passati alla fase successiva, ossia quella di PLAN. Attraverso la Lean RoadMap® abbiamo così definito la sequenza di implementazione delle più corrette tecniche lean che ci permettessero di raggiungere gli obiettivi concordati con il team SPF Chilò. La Lean RoadMap® identifica tecniche e metodi applicati nel corso del progetto.

Lean RoadMap®

Fase in cui si progetta lo stato futuro del processo analizzato in ottica multiscenario. Una volta scelto lo scenario più corretto dal punto di vista tecnico-economico si passa alla pianificazione del percorso da intraprendere per realizzarlo. Nella Lean RoadMap® emergono le attività su cui focalizzarci e le tempistiche con cui portarle a termine.

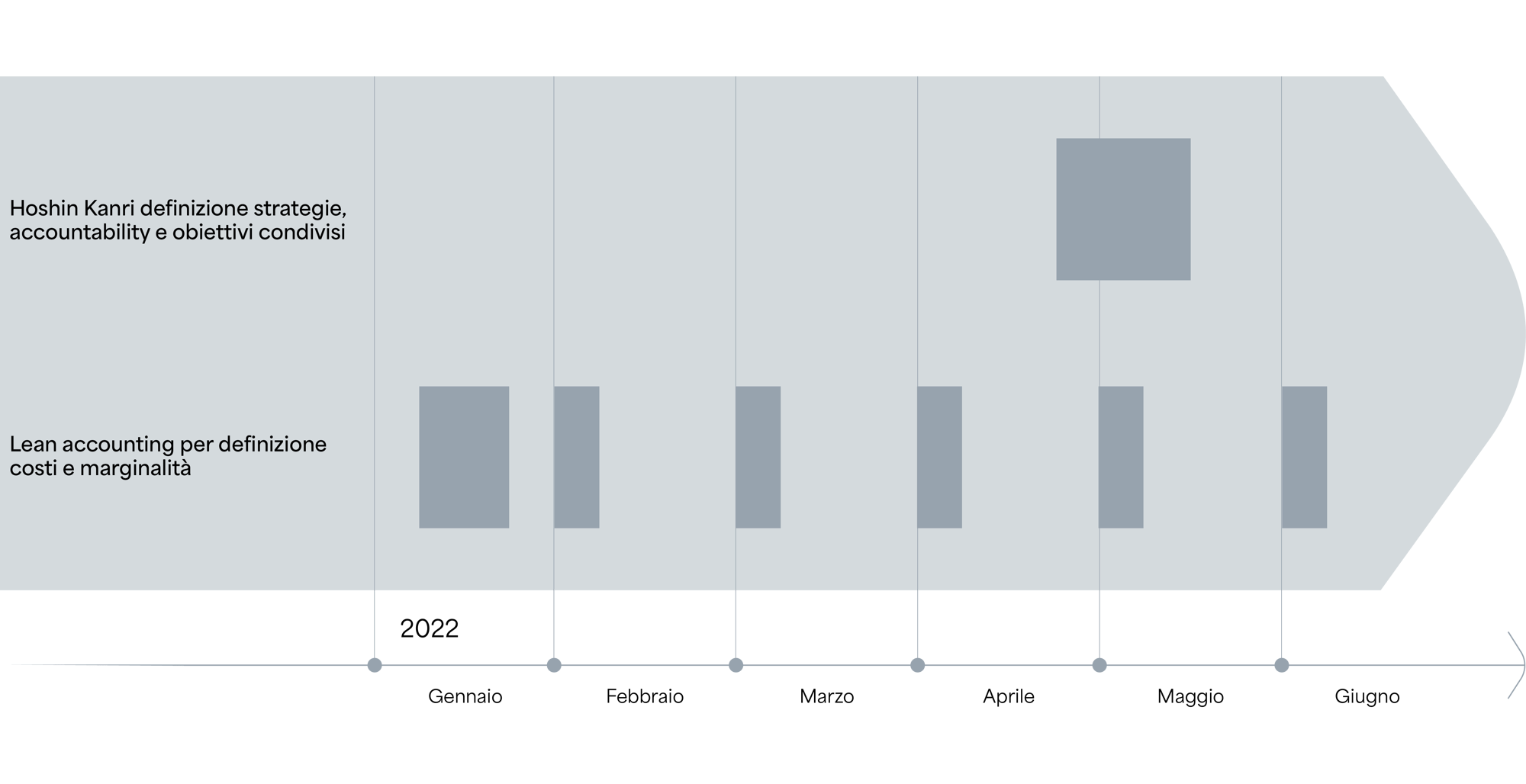

Hoshin Kanri

Per stabilire una strategia condivisa e il True North dell'azienda così come l'obiettivo a breve termine.Lean acconting

Per dare un cruscotto di informazioni al controllo di gestione affinchè si possano prendere migliori decisioni per il controllo dei processi allineando tutti i livelli alle strategie aziendali.

DO

Hoshin Kanri

Quali attività e tecniche lean ci hanno permesso di raggiungere l’obiettivo stabilito?

Hoshin Kanri

Stabilito il True North dell'azienda (intervistando tutti gli stakeholder - soprattutto la proprietà) e mettendo a fattor comune tutto ciò che avevano in mente. Brain storming e poi decision making su quello che era veramente importante. Sulla base poi del True North sono state definite 4/5 strategie e successivamente si sono andate ad analizzare le tattiche per raggiungere quelle strategie.

Lean accounting

La box score è uno cruscotto informativo e riassuntivo delle performance di ciascun flusso di valore, che permette di monitorare se e come questi contribuiscano al raggiungimento degli obiettivi aziendali. Si tratta di uno strumento a supporto delle decisioni aziendali costituito da 3 sezioni: KPI operativi, il profilo di capacità che analizza l'impiego della capacità produttiva ed "il conto economico per value stream".

I KPI sono stati definiti attraverso il diagramma di collegamento che assicura che tutte le entità all'interno dell'azienda siano correttamente "collegate", ovvero che ogni livello venga misurato - e di conseguenza prenda decisioni - sugli aspetti ritenuti cruciali per il raggiungimento delle strategie condivise.

Ogni settimana si tiene un meeeting di 40 minuti in cui viene discussa la box con tutti gli owner del processo (tra cui: responsabile commerciale, resp ufficio tecnico, team commerciale, CFO responsabile del controlling, responsabile qualità e pianificazione) e, con la logica del problem solving, si prendono decisioni per poter migliorare la box score stessa e raggiungere gli obiettivi strategici.

CHECK

Abbiamo raggiunto gli obiettivi stabiliti?

I meeting del team strategico sono stati fissati con cadenza mensile e bimensile per valutare progetti in corso e scostamenti dai progetti sulla base degli indicatori.

I meeting settimanali tra proprietà e prime linee aziendali sono stati fissati settimanalmente con l'obiettivo di valutare l'andamento dei progetti in linea con la strategia aziendale stabilita ed eventuali scostamenti.

Dal Deployment alle opportunità future

Il progetto nel deployment è stato quello che ha permesso di portare avanti tutti gli altri progetti nelle altre D, ora analizzati come allineati alla strategia aziendale.

I nostri esperti a disposizione per guidare la tua azienda alla trasformazione

Iscriviti alla nostra newsletter e ricevi contenuti esclusivi, consigli pratici e novità direttamente nella tua inbox!