Portfolio

Energreen

Intro

Cum a reușit Energreen să eficientizeze procesele prin creșterea capacității de producție în mai puțin de un an

Industrie

Sediul

Sucursale

Energreen s-a adresat echipei noastre pentru a găsi un sprijin valoros în ceea ce privește eficiența proceselor pentru a susține creșterea companiei estimată la aproximativ 30% din cifra de afaceri anuală - o creștere așteptată mult depășită având în vedere cifrele pentru 2023 -, mare parte din aceasta derivând din producția unei anumite familii de produse: mașinile autopropulsate ILF.

Prin urmare, împreună cu Energreen, am întreprins un proiect privind macroprocesul de livrare care cuprinde producția, lanțul de aprovizionare și gestionarea comenzilor: domeniul care ar aduce cele mai multe beneficii pe termen scurt.

În ceea ce privește activitățile puse în aplicare, definirea modelelor de răspuns ale pieței, reproiectarea fluxului logistic de producție, precum și a celui de depozitare și service au permis, și datorită proiectării unei noi configurații a liniei și aplicării tehnicii 5S pentru reorganizarea spațiului, reducerea timpului de execuție și a timpului mediu de producție, dar mai ales creșterea productivității medii zilnice.

Performanță obținută

Productivitate medie

zilnică

raportul depozit/cifră de afaceri

(cu obiectivul inițial de 24,1%)

Timpul mediu de traversare

Timp redus

Istoric

Compania

1999

După douăzeci de ani de experiență în outsourcing pentru alte companii, frații Ivo și Lino Fraron, antreprenori din Vicenza, au fondat Energreen, introducând o nouă ramură a companiei dedicată producției de mașini pentru întreținerea ecologică.

Astăzi

Energreen este în continuă evoluție și, de-a lungul anilor, a devenit un actor important în sectorul public și privat al utilajelor de întreținere a spațiilor verzi. Mașinile sale inovatoare se remarcă prin performanță, inovații tehnologice, versatilitateșisiguranță. Gama de mașini autopropulsate, în special, a fost dezvoltată cu mare atenție pentru a răspunde nevoilor operaționale directe ale utilizatorilor finali, ceea ce a dus la înregistrarea a numeroase brevete la nivel internațional.

Angajați

0Cifra de afaceri (2023)

0EBITDA (2023)

0

Provocarea Energreen

Energreen a apelat la echipa noastră pentru a găsi un sprijin valoros în ceea ce privește eficiența proceselor, pentru a susține creșterea estimată a cifrei de afaceri anuale a companiei, de aproximativ 30% - o creștere mult peste așteptări, având în vedere cifrele pentru 2023 - mare parte din aceasta provenind din producția unei anumite familii de produse: mașinile autopropulsate ILF.

Punctul de plecare

Transformarea primului macroproces: Livrare

2023

Anul de început al colaborării

cu auxiell

colaborarea continuă

Împreună cu Energreen am întreprins un proiect privind macroprocesul Delivery, care cuprinde producția, lanțul de aprovizionare și gestionarea comenzilor: domeniul care ar aduce cele mai multe beneficii pe termen scurt. Alegerea a căzut pe familia de produse de mașini autopropulsate ILF, care reprezintă 45-50% din cifra de afaceri și este, de asemenea, produsul cu cel mai important proces de producție.

SCAN

Lean Gap Analysis® în livrare

Pentru a analiza starea actuală a proceselor, echipa auxiell-Energreen s-a angajat în analiza Lean Gap Analysis® a procesului de producție - din momentul primirii comenzii până în momentul livrării produsului către client. Care au fost activitățile valoroase și nevaloroase? Ceea ce a rezultat a fost o analiză cuprinzătoare a stării actuale a echilibrului liniei și a risipei din cadrul acesteia.

Analiza lacunelor Lean®

Faza indispensabilă pentru măsurarea și analiza proceselor actuale și pentru definirea diferențelor dintre starea actuală și cea dorită. În această primă fază, se realizează o "fotografie" a stării actuale a proceselor în ceea ce privește cuantificarea risipei, identificarea oricăror probleme și oportunități de îmbunătățire, precum și sincronizarea tuturor etapelor. O viziune clară asupra performanței procesului este necesară pentru a identifica cele mai corecte contramăsuri pentru a elimina cauza principală a problemei și pentru a planifica, cu o perspectivă de viitor, activitățile care trebuie realizate - și pe baza căror KPI-uri trebuie măsurate - pentru a-l face mai eficient.

Procese complexe cu un număr mare de activități NVA

Activitățile fără valoare pentru client - cum ar fi așteptarea inutilă și manipularea materialelor - din linie au cauzat un dezechilibru în linia de producție.

Dispunerea neliniară a liniei de producție

Caracterul neliniar al structurii liniei a generat ineficiențe în producție.

Materiale în zona de lucru

Prezența excesivă a materialelor inutile a generat ineficiențe din cauza timpilor lungi de căutare a acestora.

Accentul pe eficiență

Inițial, accentul a fost pus pe eficientizarea operațiunilor individuale, dar nu și pe întregul flux de valori.

Procedură de producție uniformă pentru produse diferite

Mașinile "standard" și "personalizate" urmau aceeași procedură de producție cu timpi de producție nedefiniți și lungi.

Processi complessi con un alto numero di attività NVA

Le attività non a valore per il cliente – quali attese e movimentazioni di materiale non necessarie – presenti nella linea causavano uno sbilanciamento della linea di produzione.

Layout della linea di produzione non lineare

La non linearità del layout della linea generava inefficienze nella produzione.

Materiale nell'area di lavoro

La presenza eccssiva di materiale non necessario generava inefficienze dovute ai tempi dilatati di ricerca dello stesso.

Visione puntuale dell'efficientamento

Il focus era inizialmente sull’efficientamento della singola operazione ma non sull’intero flusso del valore.

Iter produttivo omogeneo per prodotti differenti

Macchinari “standard” e “custom” seguivano lo stesso iter produttivo con tempi di produzione non definiti e lunghi.

PLAN

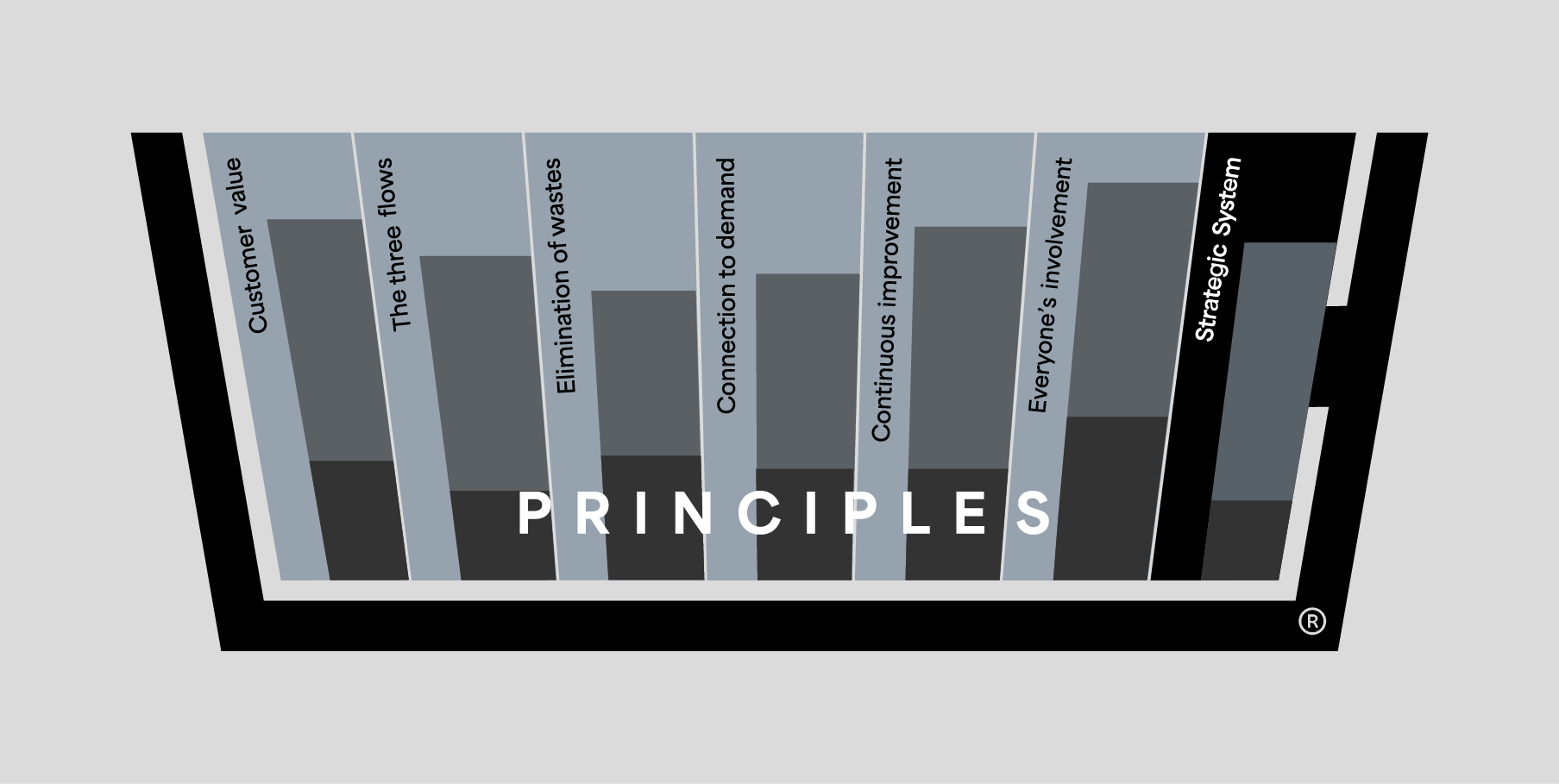

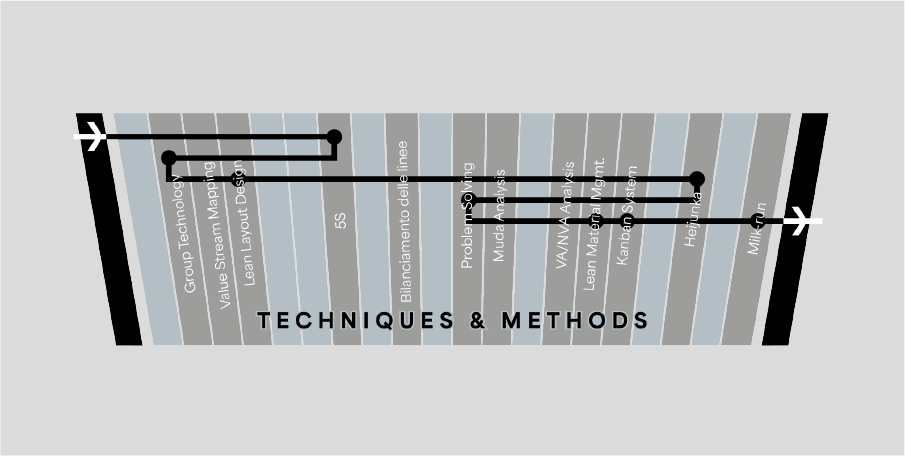

Lean RoadMap® în livrare

Acestea au fost punctele de plecare pentru următoarea fază a proiectului, faza PLAN. Prin intermediul Lean RoadMap® am definit secvența de implementare a celor mai corecte tehnici lean care ne-ar permite să atingem obiectivele convenite cu echipa Energreen.

Lean RoadMap®

Faza în care se planifică starea viitoare a procesului analizat din perspectiva mai multor scenarii. Odată ales scenariul cel mai corect din punct de vedere tehnic și economic, se trece la planificarea căii de urmat pentru realizarea acestuia. În Lean RoadMap® apar activitățile pe care trebuie să ne concentrăm și intervalul de timp în care trebuie să le finalizăm.

Direcția de urmat

Cu scopul de a reorganiza diferitele modele organizaționale pentru a planifica mai bine procesul de producție, am reorganizat produsele în felul următor:

-

Make to Stock - mașini deja pregătite la sosirea comenzii.

-

Make to Order - materiale în stoc deja disponibile pentru a pune comanda în producție.

-

Purchase to Order - materialul trebuie achiziționat pentru a produce mașina.

-

Engineer to Order - atunci când sosește comanda, mașina trebuie proiectată înainte de a începe producția.

Reproiectarea fluxului logistică-producție

În funcție de reducerea activităților NVA.

Design nou al layout-ului

Reproiectare a fluxului principal al liniei cu prize de producție pentru cabine, brațe și motoare.

Aplicarea tehnicii 5S

Tehnica de reorganizare a spațiului pentru a elimina activitățile NVA.

Reproiectarea depozitului și a service-ului

Introducerea utilizării unei curse de lapte cu o cadență fixă.

La direzione da percorrere

Con l’obiettivo di riorganizzare i diversi modelli organizzativi per pianificare al meglio il processo produttivo, abbiamo riorganizzato i prodotti nel seguente modo:

-

Make to Stock - macchine già pronte al momento di arrivo dell’ordine.

-

Make to Order - materiale a magazzino già disponibile per mettere in produzione l’ordine.

-

Purchase to Order - è necessario acquistare il materiale per poter produrre la macchina.

-

Engineer to Order - quando arriva l’ordine la macchina va progettata prima di cominciare a produrla.

Riprogettazione del flusso logistico-produttivo

In funzione della riduzione delle attività NVA.

Progettazione di un nuovo layout

Riprogettazione del flusso principale della linea con annesse spine di produzione di cabine, bracci e motori.

Applicazione della tecnica 5S

Tecnica di riorganizzazione dello spazio per eliminare le attività NVA.

Riprogettazione del magazzino e dell’asservimento

Introducendo l'utilizzo di un milkrun con cadenza fissa.

DO

Livrare Transformare globală

Ce activități și tehnici lean ne-au permis să atingem obiectivul stabilit?

Amenajarea Lean a producției și a depozitului

Stațiile liniei au fost revizuite pentru a realiza aspectul proiectat în faza de planificare prin aplicarea tehnicii graficului Spaghetti.

5S

Reorganizarea și curățarea spațiului de lucru la toate stațiile de lucru de pe linia de producție, cu fișe atașate, cu scopul de a reduce unele dintre NVA de tip 2 care ar putea fi eliminate pe termen scurt. În special, ne-am concentrat asupra celor care implicau mișcări inutile ale operatorului și timp îndelungat petrecut căutând materiale. Aproximativ 40 de persoane au fost instruite pentru un total de aproximativ zece ore și au fost deschise cinci locații pilot.

Pull Servo

Procesul de producție a fost transformat începând cu modul de deservire a liniei: s-a trecut de la producția "pe loturi" la producția "în flux unic", prin corelarea consumului real al liniei cu preluarea materialelor. Inițial, preluarea materialelor presupunea preluarea mai multor mașini împreună, în timp ce astăzi se face prin preluarea unei mașini pe rând.

Prin punerea în aplicare a fluxului de lapte (la fiecare patru ore), linia dispune în prezent doar de necesarul pentru mașinile care sunt efectiv prelucrate în acel moment. Sistemul implementat furnizează materiale cu rotație mare, cu valoare scăzută și volum redus. În plus, pentru a echilibra linia de producție, etapele de prelucrare au fost redefinite pentru a distribui activitățile astfel încât diferitele mașini să se echilibreze reciproc.

Punerea în aplicare a Heijunka

Un instrument utilizat pentru a planifica linia de producție în mod mixt, permițând lucrul la diferite mașini în mod secvențial și nu mai în grupuri de familii de produse.

Aplicarea soluționării problemelor pentru eficiența proceselor

Tehnică aplicată în timpul relocării și echilibrării liniei pentru a investiga cauza principală a obstacolelor care au apărut în timpul reproiectării procesului și pentru a le elimina în mod eficient.

Lean layout della produzione e del magazzino

Le postazioni della linea sono state riviste per realizzare il layout progettato nella fase di Plan attraverso l’applicazione della tecnica Spaghetti Chart.

5S

Per riordinare e pulire lo spazio di lavoro su tutte le postazioni della linea di produzione, spine annesse, con l’obiettivo di ridurre parte delle NVA di tipo 2, eliminabili nel breve periodo. Nello specifico ci siamo concentrati su quelle che comportavano movimenti non necessari degli operatori e tempi prolungati di ricerca del materiale. Sono state formate circa 40 persone per un totale di una decina di ore di formazione e 5 cantieri pilota aperti.

Asservimento pull

Il processo produttivo è stato trasformato partendo dalla modalità di asservimento della linea: si è passati da una produzione “lotto” al “one-piece-flow” collegando l’effettivo consumo della linea al prelievo dei materiali. Inizialmente il picking del materiale implicava il prelievo di più macchine assieme mentre oggi avviene con il prelievo di una macchina alla volta.

Attraverso l’implementazione del milkrun (ogni quattro ore) in linea ora è presente sempre e solo ciò che è necessario per le macchine effettivamente in lavorazione in quel momento. Il sistema implementato rifornisce il materiale alto-rotante, a basso valore e poco ingombrante. Inoltre, per bilanciare la linea di produzione sono state ridefinite le fasi di lavorazione allo scopo di distribuire le attività affinché macchine diverse di bilanciassero tra loro.

Implementazione dell'Heijunka

Strumento utilizzato per pianificare la linea in modalità “mixed-model” permettendo di lavorare macchine diverse in sequenza e non più a gruppi di famiglia prodotto.

Applicazione del Problem Solving per l'efficientamento del processo

Tecnica apllicata in fase di relayout e bilanciamento della linea per indagare la causa radice degli ostacoli emersi in fase di riprogettazione del processo e poterli rimuovere efficacemente.

CHECK

Ne-am atins obiectivele?

Aplicarea tehnicii 5S - în toate stațiile liniei, cu prize atașate - a permis o reorganizare completă a zonei, care acum pare mult mai ordonată, mai curată și mai funcțională.

Linia de producție a fost complet reproiectată în vederea unei întrețineri și a unei planificări în flux unic, în comparație cu operațiunea precedentă de loturi săptămânale.

Dispunerea revizuită a îmbunătățit - pe lângă munca de zi cu zi a echipei - întregul echilibru al liniei, făcând producția mai eficientă.

Linia a fost stabilizată prin alinierea achizițiilor la consum.

Eficiența productivității a crescut cu 18%, calculată ca producție zilnică pe persoană - un obiectiv atins înainte de sfârșitul proiectului.

Raportul stoc/cifră de afaceri a ajuns la 21,9% - față de obiectivul stabilit la începutul proiectului de 24,1%.

Timpul mediu de traversare a scăzut cu 20 de procente.

Timpul de răspuns al pieței - perioada scursă între plasarea comenzii și data expedierii - a scăzut cu 40%.

L'applicazione della tecnica 5S – su tutte le postazioni della linea, spine annesse – ha permesso di riorganizzare completamente l’area che oggi appare molto più ordinata, pulita e funzionale.

La linea produttiva è stata completamente riprogettata in ottica di asservimento e pianificazione one-piece-flow rispetto alla precedente gestione a lotto settimanale.

Il layout rivisto ha migliorato – oltre che il lavoro quotidiano del team – l'intero bilanciamento della linea efficientando la produzione.

La linea è stata stabilizzata allineando gli acquisti ai consumi.

L'efficienza produttività è aumentata del 18%, calcolata come produzione giornaliera a persona – obiettivo raggiunto in anticipo rispetto alla fine del progetto.

Il rapporto magazzino/fatturato ha raggiunto quota 21,9% – su un target stabilito a inizio progetto di 24,1%.

Il tempo di attraversamento medio ha registrato una riduzione del 20%.

Tempo di risposta al mercato – trascorso tra la data di inserimento dell’ordine e quella di spedizione – è diminuito del 40%.

Beneficiile obținute au influențat pozitiv echipa. Oamenii, care s-au făcut disponibili încă de la început și au arătat o dorință remarcabilă de schimbare, au îmbrățișat proiectul cu entuziasm. Oamenii sunt cei care aduc rezultatele și numai prin schimbarea comportamentului lor este posibilă reușita transformării: aceasta este diferența reală dintre a fi lean și a face lean.

De la macroprocesul de livrare la cel de dezvoltare

Piața pe care activează Energreen este în continuă evoluție, atât în ceea ce privește amploarea, cât și profunzimea gamei sale de produse. Acest lucru are numeroase efecte asupra procesului de producție, care adesea nu sunt luate în considerare în timpul procesului de proiectare.Prin urmare, inovarea produselor este un aspect fundamental al acestei realități. În consecință, capacitatea de a raționaliza procesele de dezvoltare în ceea ce privește timpul și resursele investite este o necesitate primară.

Citește și

03

Effeuno

De-a lungul anilor, Effeuno și-a extins activitățile pentru a include acum producția de cuptoare. Combinația dintre tradiție și inovație a permis companiei să se dezvolte rapid și să se impună pe piața globală. Astăzi, compania se remarcă prin calitatea produselor sale atât în Italia, cât și la nivel internațional.

Experții noștri sunt disponibili pentru a vă ghida compania către transformare

Abonați-vă la newsletter-ul nostru și primiți conținut exclusiv, sfaturi practice și știri direct în inbox!